IL MIO PRIMO BENCHMARK

Era una cosa che avevo già proposto ad altri Clienti ma senza successo; Ivan invece ha detto si subito, senza esitazioni. Forse non sapeva a cosa stava andando incontro...

Partiamo con l'esigenza che ha fatto scaturire la richiesta: completare gli ultimi test del post processor per la nuova Okuma Multus di Torneria Dallatomasina; fino a qui, infatti, è stato provato in lavorazioni 2D (quindi tornitura, foratura, fresatura bidimensionale), ora c'era la necessità di provarlo anche in situazioni tridimensionali "spinte".

Caratteristiche: macchina già detta, un nuovissimo tornio multitasking Okuma Multus U3000. Materiale alluminio (avevamo scelto di usare l'inox Aisi 304 ma lo sbalzo ci ha fatto tornare su un materiale più "conservativo").

Cam e post processor: Featurecam.

Utensileria: quasi tutta Sandvik (tranne il metallo duro integrale, di ignota provenienza).

Due caratteristiche su quattro non sono proprio idonee alla fresatura 3D di forme complesse: il torniofresa (non che ci sia una qualche carenza intrinseca in questo tipo di macchina, semplicemente nasce per altri impieghi), e Featurecam (non che ci sia una qualche carenza intrinseca in questo tipo di cam, semplicemente nasce per altri impieghi...).

Inoltre il pezzo in video è il primo realizzato, non ci sono state nè prove nè altri tentativi; niente di difficile, ma spesso per prove di lavoro molto più coreografiche e pregevoli ci sono dietro settimane di preparazione e di test preliminari; qui abbiamo iniziato a creare i percorsi nel momento in cui Ivan montava i morsetti giusti sul mandrino.

Il pezzo realizzato rappresenta un busto maschile inspirato ad un noto flacone di profumo degli anni '90: il file 3D fa parte della libreria esempi dell'installazione "Delcam". Lo abbiamo scelto senza un motivo particolare, ci piaceva. Le forme piuttosto armoniose e raccordate hanno a posteriori esaltato (nel bene e nel male) la qualità della fresatura.Il video sintesi si trova qui:

Qui invece un paio di foto del risultato finale:

Sicuramente si poteva fare di meglio (come sempre), ma a noi piace mostrare anche i nostri limiti.

Ringrazio ancora una volta Ivan di Torneria Dallatomasina per l'estrema disponibilità: direi che ci siamo anche divertiti.

Quando inizio una collaborazione con una nuova Azienda, ovvero svolgo una prima giornata di formazione "base" Featurecam e/o Powermill, uno dei primi argomenti (se non il primo in assoluto) che emerge è: quali caratteristiche devono avere l'Hardware ed il sistema operativo (Windows)?

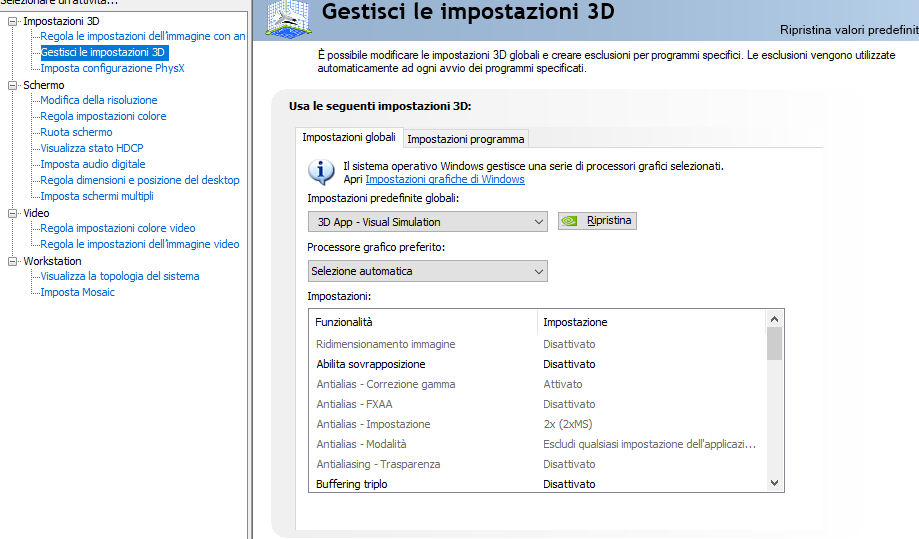

Quando inizio una collaborazione con una nuova Azienda, ovvero svolgo una prima giornata di formazione "base" Featurecam e/o Powermill, uno dei primi argomenti (se non il primo in assoluto) che emerge è: quali caratteristiche devono avere l'Hardware ed il sistema operativo (Windows)? scheda grafica: Nvidia Quadro. chi vuole farsi del male (...con un pò di fortuna solo potenzialmente...) può fare esperimenti con altre schede grafiche non certificate. Posso dire che anche le Gforce (sempre Nvidia) non danno particolari problemi ma, in ogni caso, per scrupolo meglio rimanere negli ambiti consigliati da tutte le software House del nostro settore (con le Quadro, appunto). Per quanto riguarda i driver da utilizzare, il mio consiglio è di utilizzare versioni di driver rilasciati PRIMA del rilascio della versione software in uso. Questo per evitare potenziali problemi di incompatibilità. Ultimo: assicuratevi di non avere i driver compresi tra il 450 ed il 460: questo a causa di una serie di problemi tra Nvidia e Windows. Infine, come impostazione 3D va utilizzata quella consigliata dalla software house, per quello che mi riguarda utilizzo "3D APP - Visual simulation". Attenzione ad alcuni aggiornamenti Window10 che tendono a riportare la modalità "profilo di base". Per quanto riguarda invece le schede grafiche integrate, assicuratevi che non prevalgano sulla Nvidia: in caso rivolgetevi ad un esperto;

scheda grafica: Nvidia Quadro. chi vuole farsi del male (...con un pò di fortuna solo potenzialmente...) può fare esperimenti con altre schede grafiche non certificate. Posso dire che anche le Gforce (sempre Nvidia) non danno particolari problemi ma, in ogni caso, per scrupolo meglio rimanere negli ambiti consigliati da tutte le software House del nostro settore (con le Quadro, appunto). Per quanto riguarda i driver da utilizzare, il mio consiglio è di utilizzare versioni di driver rilasciati PRIMA del rilascio della versione software in uso. Questo per evitare potenziali problemi di incompatibilità. Ultimo: assicuratevi di non avere i driver compresi tra il 450 ed il 460: questo a causa di una serie di problemi tra Nvidia e Windows. Infine, come impostazione 3D va utilizzata quella consigliata dalla software house, per quello che mi riguarda utilizzo "3D APP - Visual simulation". Attenzione ad alcuni aggiornamenti Window10 che tendono a riportare la modalità "profilo di base". Per quanto riguarda invece le schede grafiche integrate, assicuratevi che non prevalgano sulla Nvidia: in caso rivolgetevi ad un esperto;