LAVORAZIONI CICLOIDALI / TROCOIDALI

INTRODUZIONE

Vortex, Profitmill, Volumill, maxx machining... Chiamatela come volete, sono tutti nomi commerciali di una strategia di lavoro che si basa sul medesimo principio.Come nome "tecnico" si potrebbe chiamare lavorazione ad alto rendimento, lavorazione trocoidale, lavorazione cicloidale, oppure lavorazione volumetrica o adattiva. Anche qui ci si può sbizzarrire. Ogni referente userà la sua definizione (utensiliere o tecnico cam che sia - le definizioni possono anche non essere del tutto corrette, vedi trocoidale).

Premessa uno: questo breve articolo è dedicato a chi conosce poco questa tipologia di fresatura ovvero a chi la affronta per la prima volta; gli esperti dunque passino dritti, questo articolo non fa per loro.

Premessa due: le lavorazioni trocoidali esistono da più di trent'anni, alcuni controlli numerici avevano macro o funzioni per generarle a bordo macchina, ed alcuni cam avevano funzioni specifiche (soprattutto in ambiente 2,5D). Io però parlerò di una lavorazione diversa, non una "banale" trocoidale (più avanti dettaglierò meglio).

Premessa tre: per ovvi motivi, la tecnologia che conosco meglio è quella della lavorazione che commercialmente si chiama Vortex, in quanto integrata nei software "Ex Delcam" dal 2013.

CARATTERISTICHE TECNICHE

Finite le doverose premesse, andiamo al pratico: lo scopo di questa lavorazione è asportare una gran quantità di materiale ma, al contempo, stressare poco l'utensile; il tutto si traduce in un relativo basso assorbimento di potenza della macchina utensile e, sopratutto in certi materiali, bassa produzione di calore durante l'asportazione.

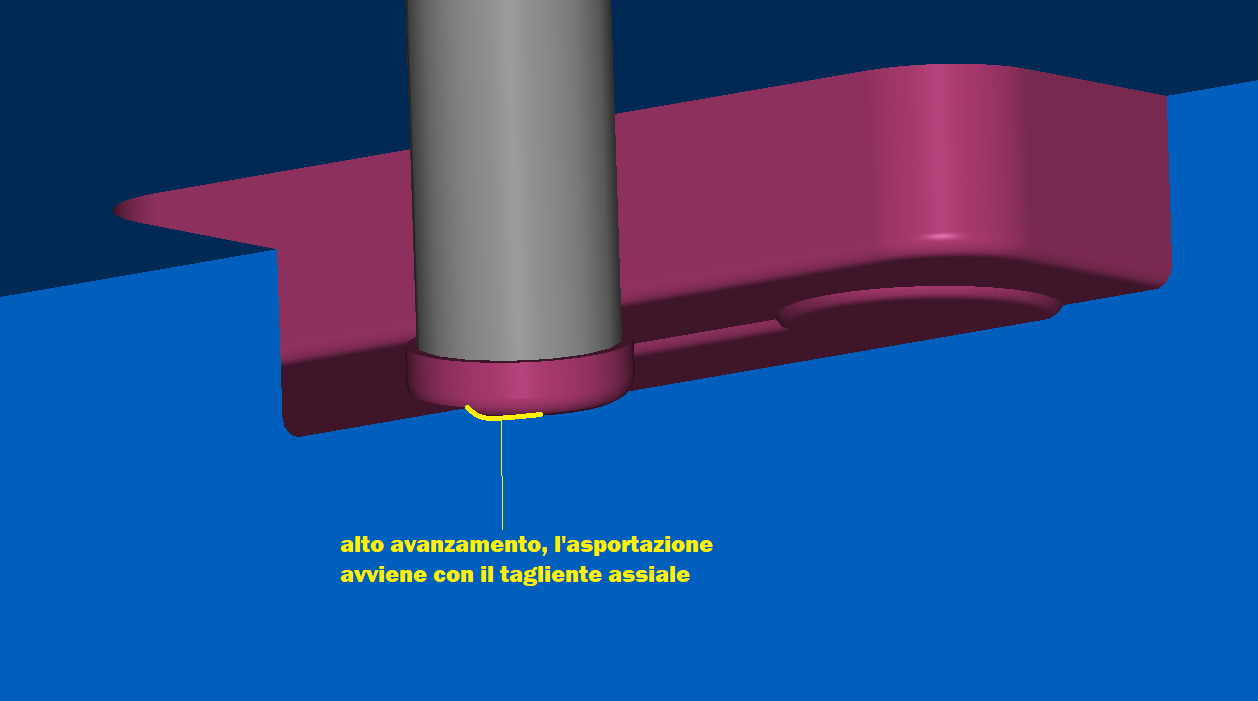

L'antagonista di questa lavorazione (per capacità di asportazione) potrebbe essere considerata l'alto avanzamento (in realtà hanno scenari applicativi specifici e nessuna delle due tecniche di asportazione esclude l'altra) che però in generale ha alcune caratteristiche che la rendono una lavorazione da eseguirsi su macchine robuste (soprattutto nella linea mandrino) e dinamicamente performanti (non è raro trovare impieghi su acciai con F prossimi o superiori a 10000); inoltre è richiesta una buona pressione del refrigerante (liquido o gassoso che sia) in quanto i trucioli prodotti hanno un peso elevato rispetto la propria dimensione. Oltre a ciò, e sempre in generale, l'alto avanzamento (altrimenti detto hsm) produce una gran quantità di calore che, in un contesto applicativo perfetto, dovrebbe venir evacuato dal truciolo ma ciò sarà possibile solo applicando in maniera certosina i parametri di taglio (e in certi materiali - vedi superleghe - ciò comunque non è sufficiente a considerare tale tecnica di asportazione sempre applicabile). Ultimo aspetto da elencare in questo frangente è il rumore: l'hsm spesso è di gran lunga più rumoroso di una lavorazione trocoidale / cicloidale.Per contro l'alto avanzamento richiede meno bravura da parte del programmatore rispetto la cicloidale ed inoltre vengono perdonati più facilmente errori di impiego/programmazione ovvero usure non previste dell'utensile (in generale, l'alto avanzamento dà segnali di usura sufficientemente in tempo per poter intervenire prima di fare danni).

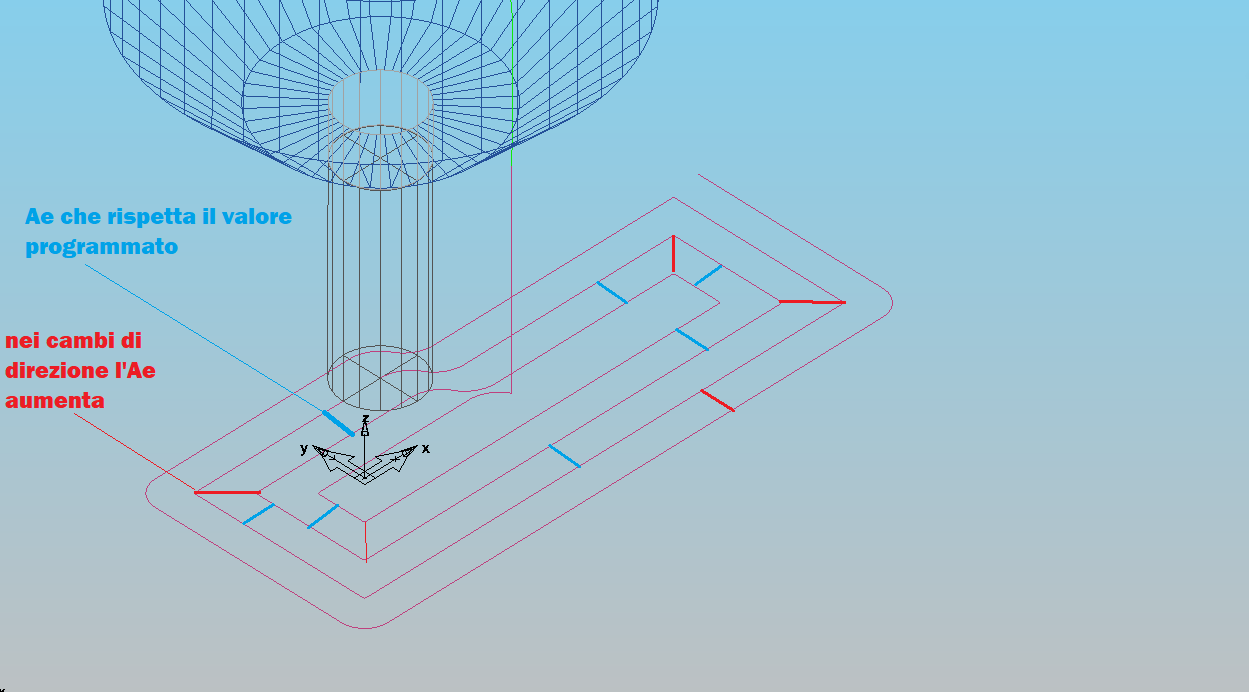

Nel concreto vediamo quali sono le caratteristiche della trocoidale/cicloidale/alto rendimento (che da qui in avanti chiamerò soltanto cicloidale): anzitutto il carico utensile deve venir mantenuto sempre il più costante possibile (questa è la caratteristica principale della lavorazione), in modo da poter programmare un Ap (profondità di passata) molto elevato senza correre il rischio di spezzare l'utensile a causa di improvvisi sovraccarichi; quest'ultima circostanza viene permessa appunto dai cicloidi generati nei vari cambi di direzione:

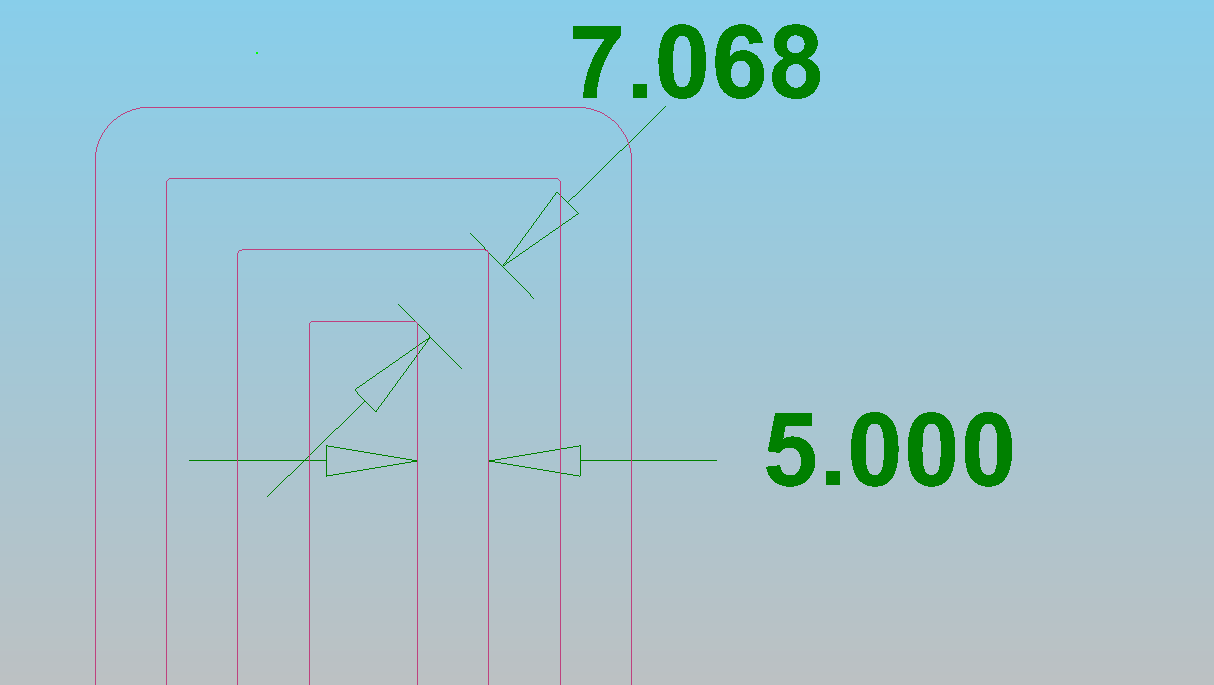

In blu sono segnate alcune posizioni in cui l'Ae rimane pari a quanto programmato (ipotizziamo una larghezza di passata Ae pari a 5mm); in rosso invece sono indicate alcune posizioni in cui tale Ae aumenta considerevolmente (nell'esempio supera i 7mm):

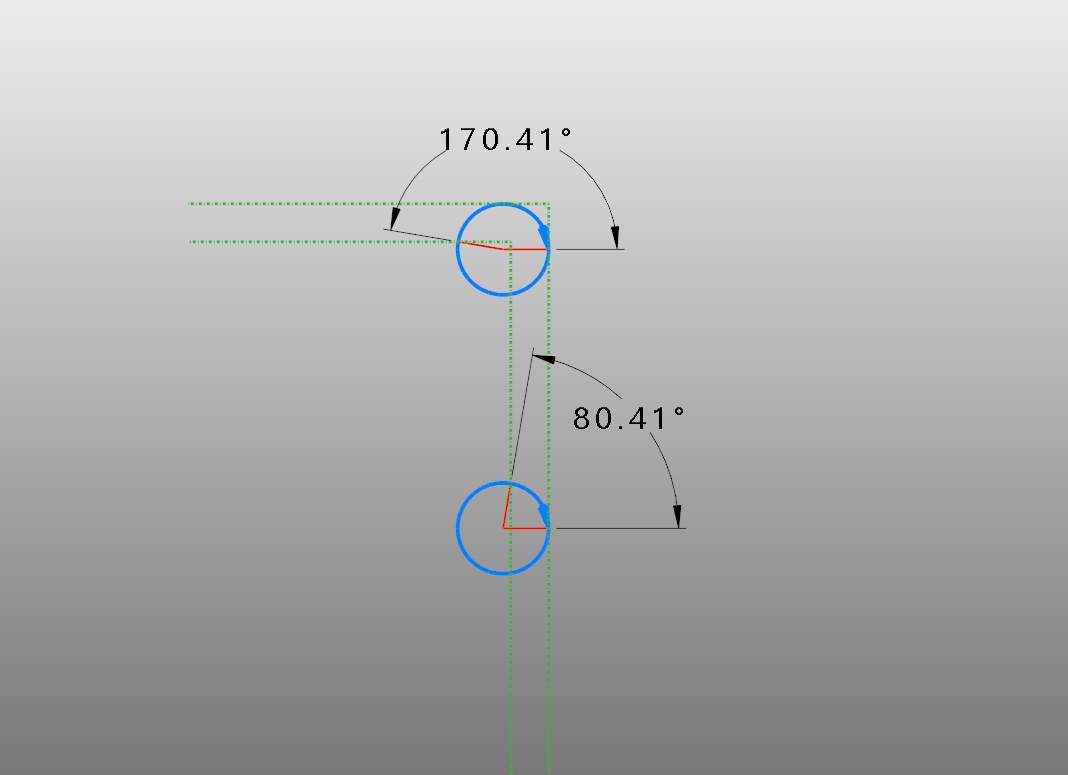

Questa situazione farà sì che l'angolo di presa dell'utensile aumenti. Anche qui, se volessimo fare un esempio potremmo determinare che con l'Ae di 5mm l'angolo di presa corrisponde a 80° circa mentre, arrivato l'utensile al cambio di direzione (il classico angolo a 90° di una ipotetica tasca rettangolare) e portato l'Ae a 7mm, l'angolo di presa praticamente diventa più del doppio. Vedasi questa immagine:

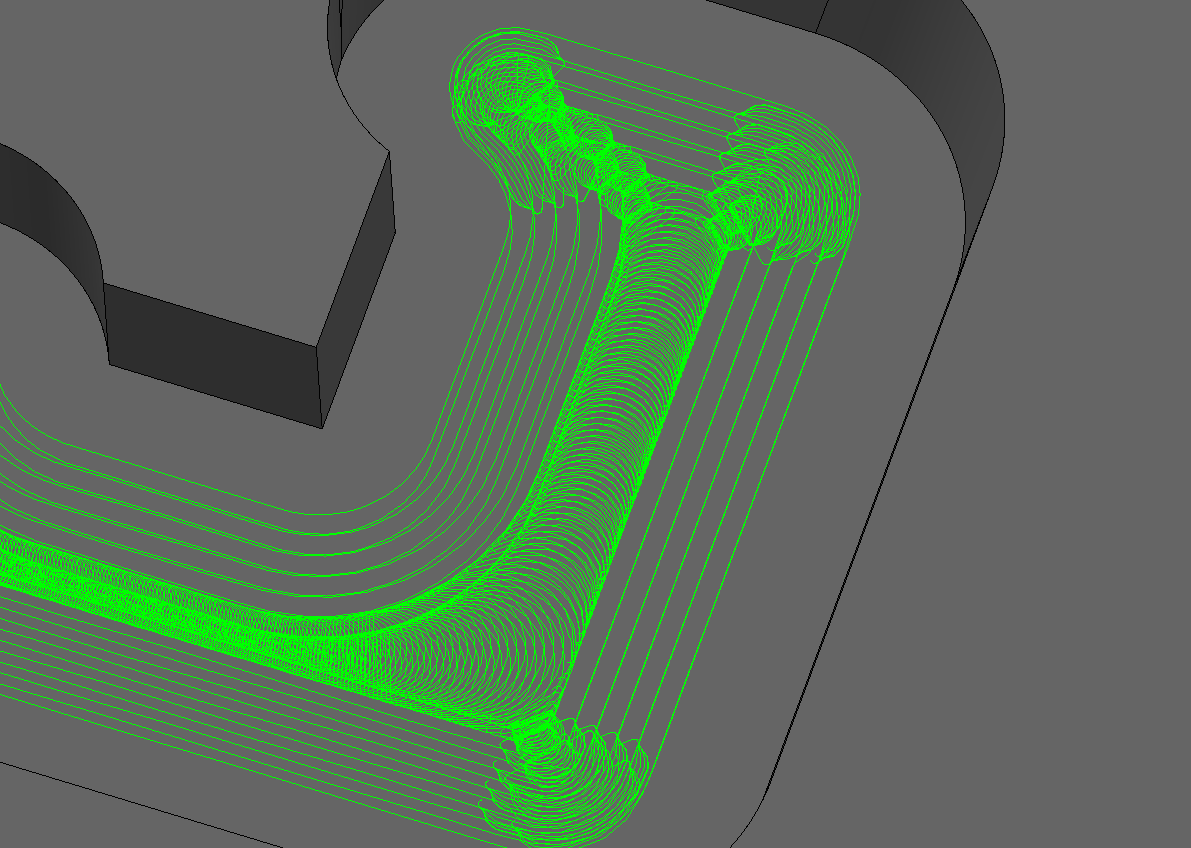

Nelle lavorazioni cicloidali invece, viene descritta una traiettoria di lavoro ottimizzata per far sì che l'angolo di presa rimanga il più costante possibile. In pratica, nei cambi di direzione o, come nell'esempio di cui sopra, negli angoli a 90° della classica tasca, l'utensile non descrive una traiettoria lineare con un semplice cambio di direzione a 90° ma descrive tutta una serie di movimenti a forma cicloidale e che permetteranno di asportare il materiale dell'angolo un pò alla volta in modo da garantire un carico utensile il più costante possibile. Vedi immagine:

La cicloidale calcolerà queste traiettore solo nelle zone in cui il carico utensile aumenterebbe: in tutte le altre rimane una traiettoria "classica" (tradotto: in qualsiasi asportazione rettilinea la lavorazione cicloidale rimane descritta in maniera rettilinea).

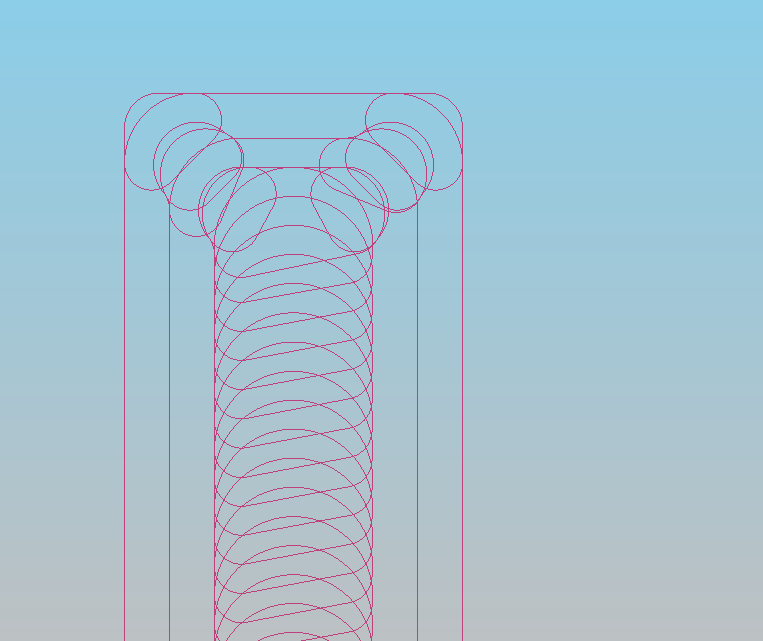

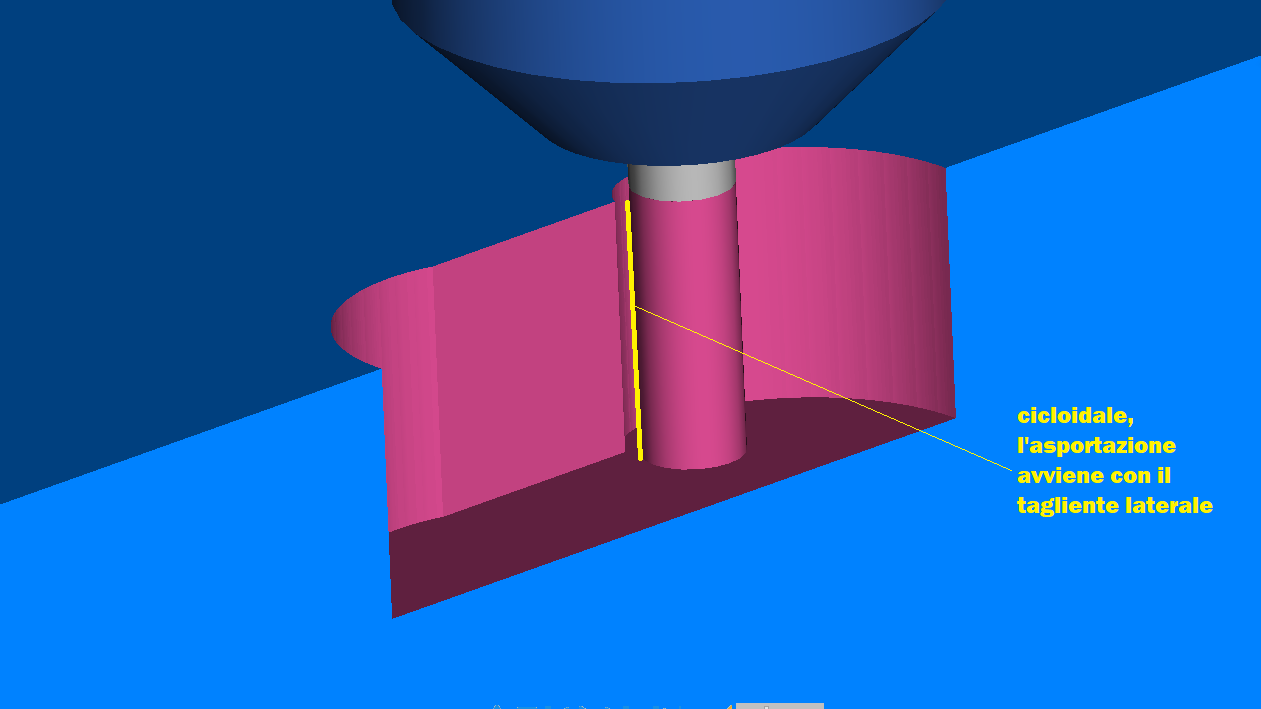

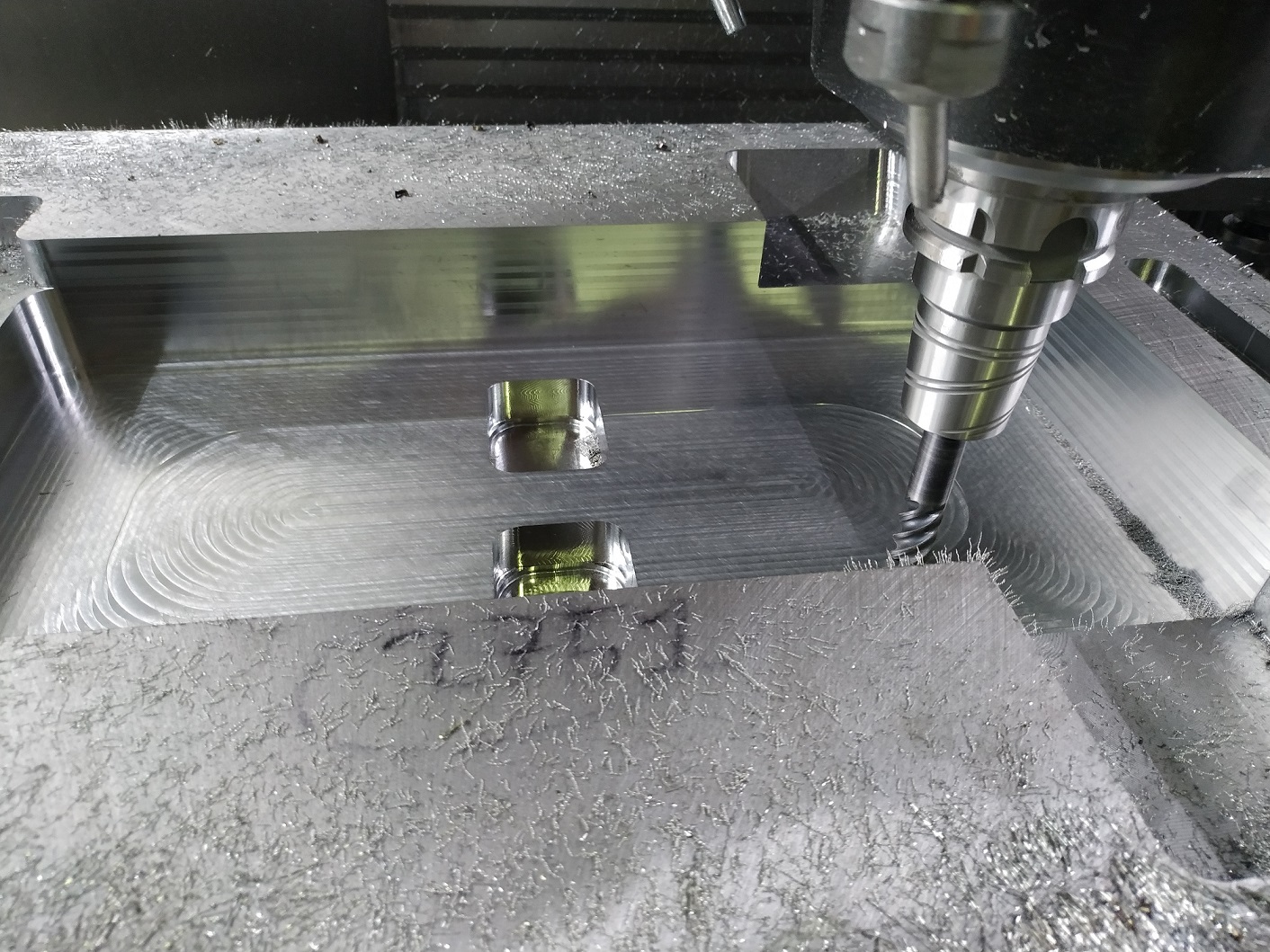

A questo punto però va fatta una precisazione: la lavorazione cicloidale può essere di due macrotipologie, a seconda della Software House che la propone o a seconda della filosofia degli Sviluppatori. Ci sono infatti tipologie che prevedono un F sempre costante e con cicloidi che si adattano a seconda del carico utensile (per mantenerlo costante) e ci sono invece tipologie in cui anche l'F viene variato in modo da lavorare in simbiosi con la descrizione dei cicloidi. Quest'ultima tipologia si rende necessaria quando l'algoritmo di calcolo non è in grado di garantire la descrizione di traiettorie ad angolo di presa costante (variando anche di poco l'angolo di presa aumenta appunto il carico utensile) e quindi per risolvere questo problema si lavora anche su una riduzione dell'F di lavoro.A parte la distinzione di cui sopra, le cicloidali di qualunque tipo hanno due denominatori comuni: il primo è l'elevata profondità di passata (Ap) che di norma possiamo identificare in 3 volte il diametro utensile (es. fresa diametro 10, Ap 30mm) ma che con la moderna utensileria può arrivare anche a 7 volte il diametro! Il secondo denominatore comune è invece la ridotta larghezza di passata (Ae) che, per questioni di semplificazione, possiamo in questo frangente indicare come 1/10 del diametro fresa (es. fresa diametro 10, Ae 1mm). Per via di questa distribuzione dell'asportazione possiamo dire che l'utensile lavorerà con il suo tagliente laterale: infatti in altre metodologie di asportazione (vedasi hsm - alto avanzamento) l'asportazione è sempre svolta in gran parte dal tagliente assiale. Nelle due immagini si può vedere quanto descritto:

Altra ennesima e doverosa precisazione: le lavorazioni cicloidali sono ottime/possibili solo con utensili integrali (le classiche frese a candela), assolutamente non idonee le frese ad inserto. I motivi sono presto detti: le frese a candela integrali hanno la possibilità di avere un tagliente molto lungo ma, soprattutto, hanno una conformazione del tagliente ad elica e che dunque entra in contatto con il materiale da fresare in maniera progressiva e non improvvisa come tipicamente fa la classica fresa ad inserti. Questo genera un carico utensile ridotto ed inoltre contrasta la produzione di risonanze durante la fresatura. Il tagliente lungo e ad elica inoltre produce un truciolo con forma ad ala, con un peso molto ridotto e che dunque viene evacuato con gran facilità (l'elica del tagliente tende già di suo a sollevarlo, la refrigerazione fa il resto).

Tornando al confronto tra hsm e cicloidale, ed avendo già precisato che la cicloidale ha un'asportazione con la parte laterale del tagliente e che l'hsm invece tipicamente lavora con la parte assiale del tagliente stesso, si può sostenere facilmente che una delle caratteristiche principali della cicloidale è appunto creare poco sforzo di taglio rispetto all'hsm proprio in virtù dell'asportazione laterale; questo perchè si sta creando asportazione con la parte più affilata del tagliente (in "testa" tipicamente il tagliente non può essere ottimizzato come di "lato"). Inoltre la velocità di taglio (Vc) impostata è effettiva, mentre lavorando con tagliente in testa man mano che il tagliente si avvicina al centro fresa la velocità di taglio diminuisce (andando a creare spessori di truciolo superiori a quanto previsto).

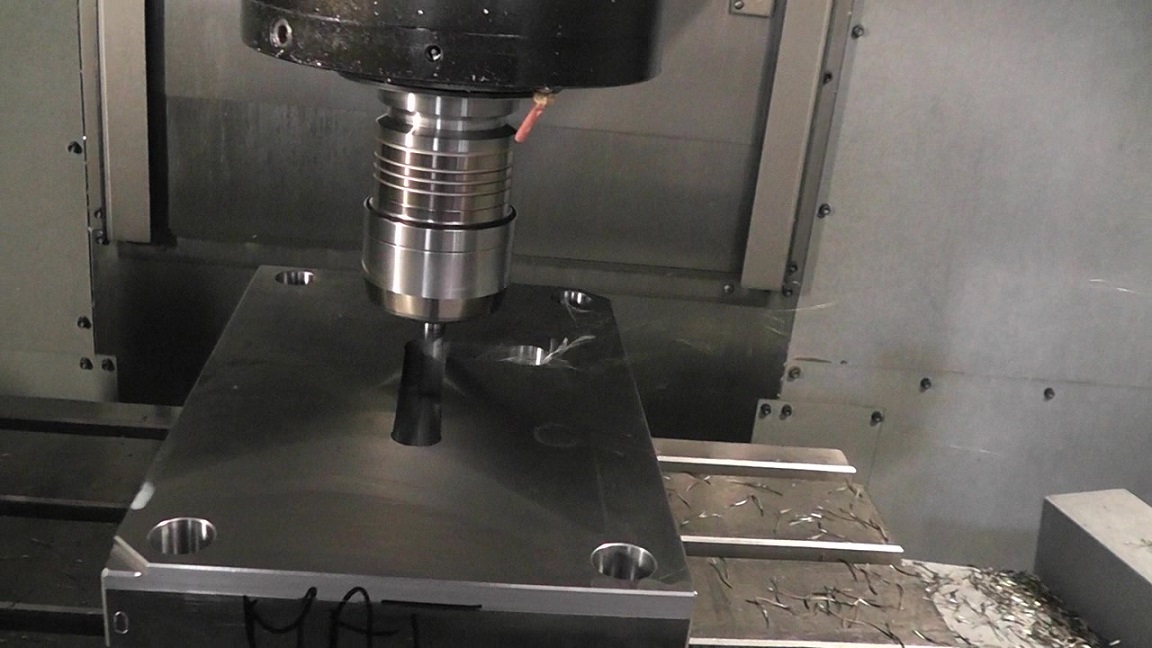

TIPOLOGIE DI MANUFATTI IDONEI

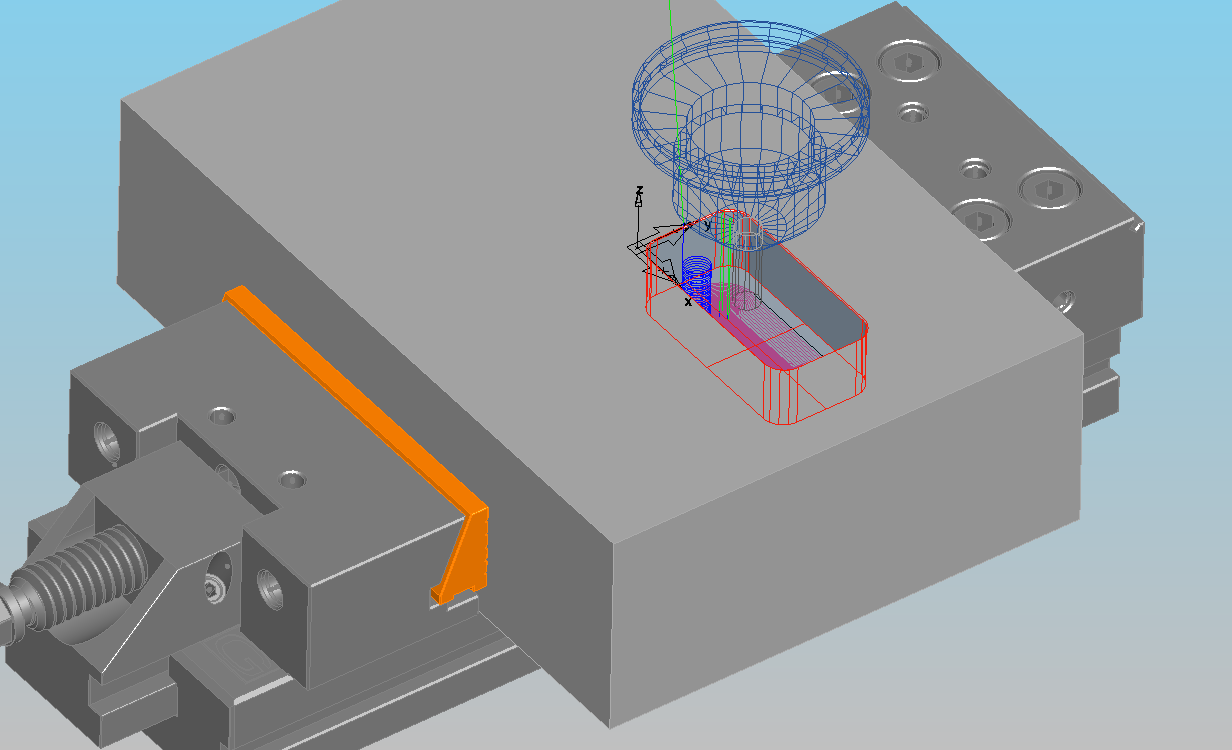

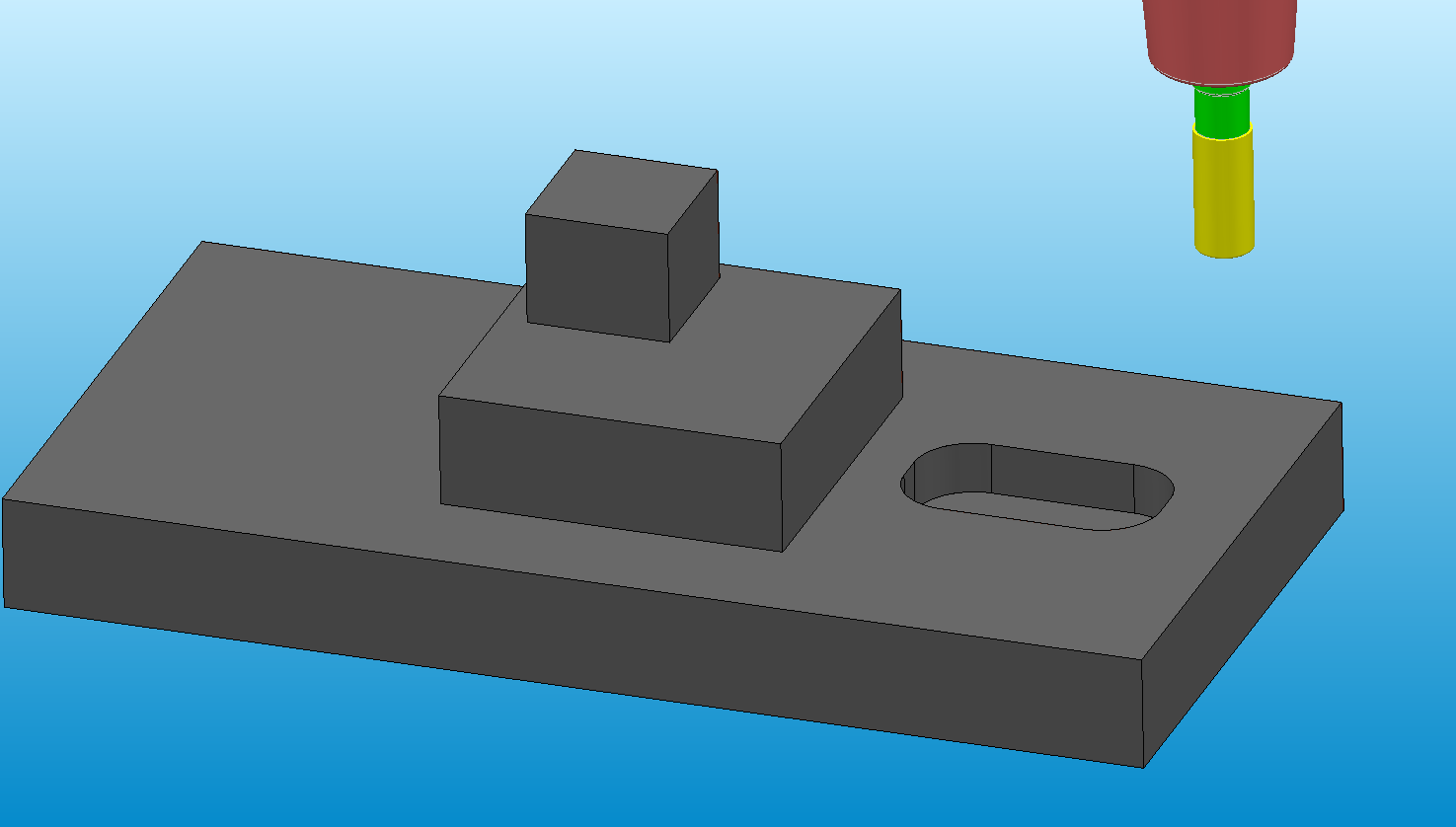

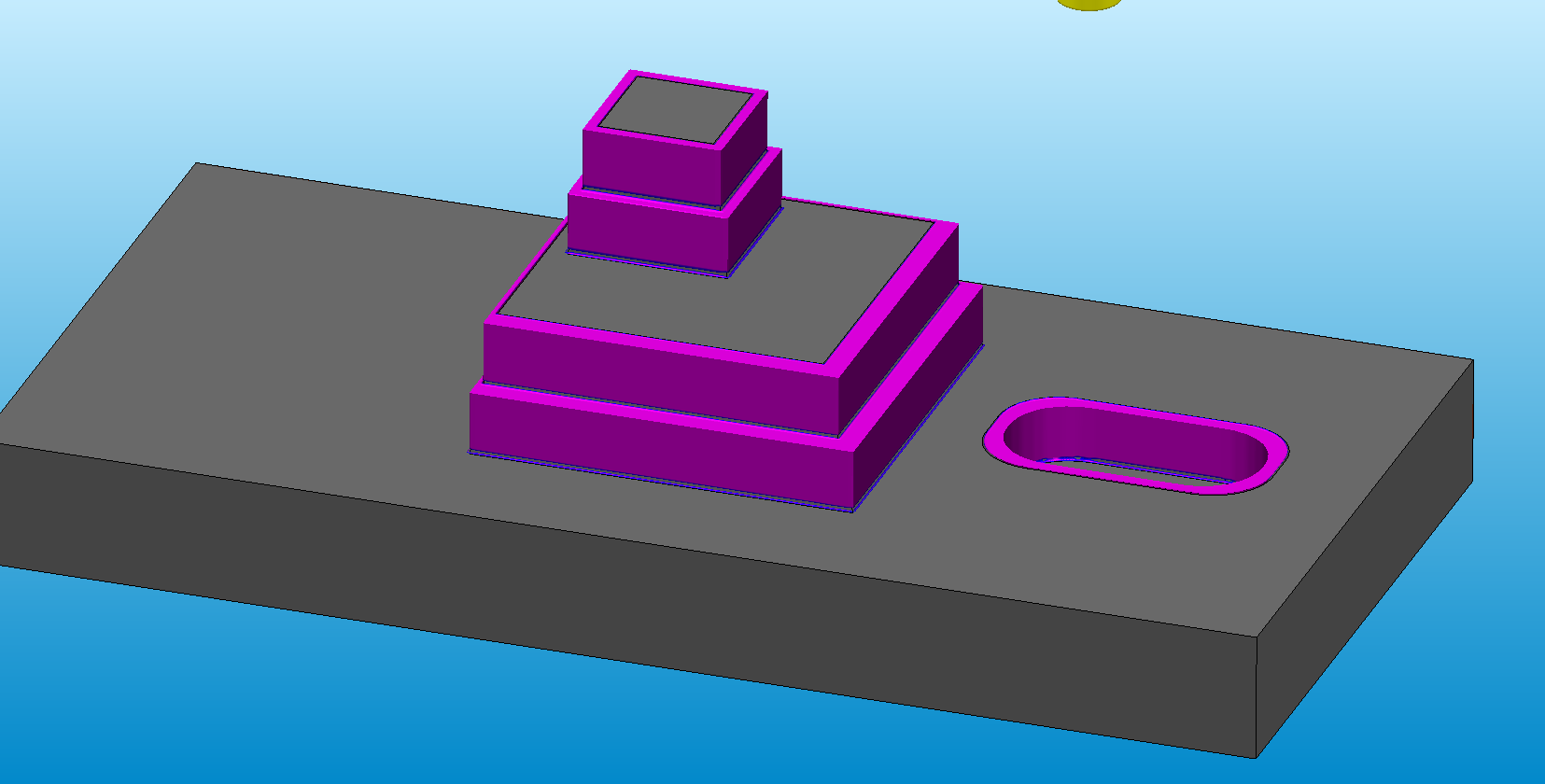

Riferendomi esclusivamente alla forma (e non al materiale) possiamo dire che questa lavorazione è idonea in tutti quei manufatti a pareti verticali e con eventuali facce piane (le classiche lavorazioni 2,5D); il manufatto in sè può essere anche molto complesso, purchè rispetti più possibile quanto indicato sopra. Infatti in presenza di pareti sformate, forme a bassa pendenza (la classica forma tridimensionale) questa lavorazione può essere peggiorativa in termini di tempo rispetto a qualunque lavorazione hsm. Il motivo è presto detto: in questa prima immagine è visibile un manufatto perfetto per la lavorazione cicloidale:

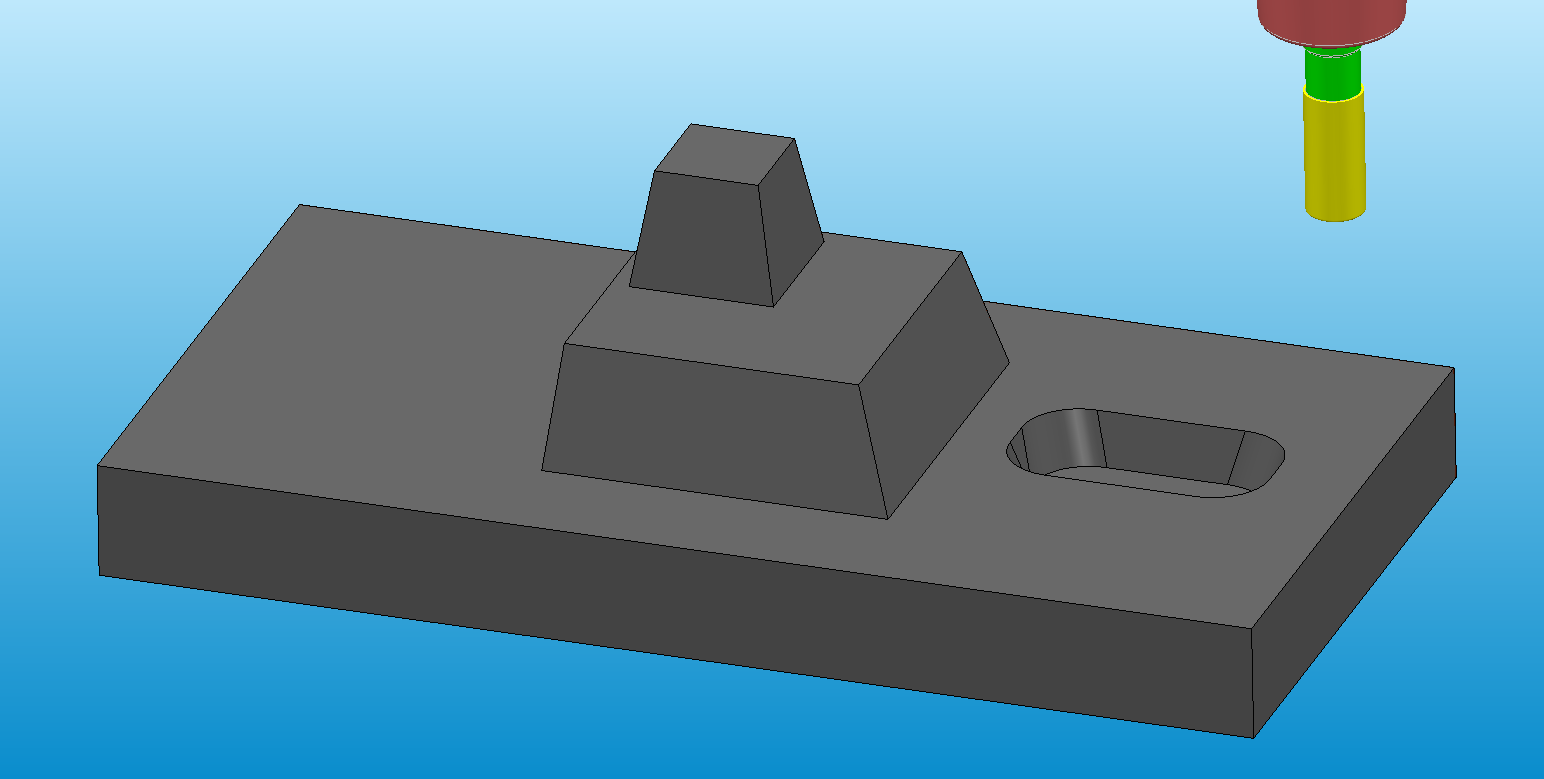

Pareti verticali, vari terrazzamenti ma tutti piani.In questa seconda immagine il manufatto è lo stesso ma le pareti hanno vari sformi:

In questo caso la fresa (ricordando che la lavorazione cicloidale sfrutta quanto più tagliente laterale possibile) lascerà parecchio materiale negli sformi e che sarà necessario lavorare a parte (sempre con la stessa fresa ma con Ap ridotto ovvero con un altro utensile e con una strategia dedicata). Nell'immagine si vede in fuxia il residuo dopo lavorazione cicloidale:

Questo aspetto richiederà una rilavorazione che, a sua volta, richiederà tempo macchina andando a vanificare il tempo guadagnato precedentemente. Ci sono tuttavia molti casi in cui il parametro valutativo non è il tempo impiegato per effettuare la sgrossatura (o non solo) e quindi anche in presenza di rilavorazione la cicloidale rimane comunque proficua (vedasi staffaggi poco robusti, macchine non idonee ad altri tipi di sgrossatura, materiale che produce calore etc etc).

TIPOLOGIE DI UTENSILE

Qualche indicazione generica: fresa a candela in metallo duro integrale, rivestita opportunamente in base al materiale da lavorare, 4 taglienti alti almeno 2,5 volte il diametro (se arriva a 3 meglio), altamente consigliata la tipologia a passo variabile. Niente rompitruciolo. Se ha la possibilità di avere i condotti per il refrigerante interno meglio. Assolutamente tagliente a spigolo (non torica). Niente taglienti dispari (da evitare le 3 tagli). Quanto sopra rappresenta una comunissima fresa integrale, dal costo molto contenuto, e che permette di avere un primo approccio alle cicloidali senza particolari spese (è una fresa che può essere impiegata in qualsiasi altra lavorazione). Come detto precedentemente, la mia formula di base è Ap 3Xdiametro e Ae 1/10Xdiametro. Come parametri di taglio vanno rispettati i metri previsti dal Costruttore (meglio un pò meno che un pò di più). Eventualmente come avanzamento a dente (Fz) su un acciaio bonificato si può ragionare sul classico decimo a dente.

Se invece si vuole utilizzare un utensile specifico per questo impiego, esistono linee di frese opportunamente studiate per le lavorazioni cicloidali, con caratteristiche anche nettamente in contrasto con la tipologia descritta sopra. Alcuni Costruttori hanno programmi di fresatura fino a sette volte il diametro, taglienti dispari (5-7) rompitruciolo e tagliente torico; si tratta ovviamente di utensili con un costo elevato ma che permetto performances importanti (anche per il ventaglio di materiali lavorabili - vedi le superleghe).

Come sistema di fissaggio ("mandrino") vanno bene un pò tutti tranne i classici ER (da evitare assolutamente, pena prestazioni ridicole) e i Weldon non di "precisione".

Refrigerante, valgono le stesse considerazioni di tutte le altre lavorazioni con la raccomandazione di curare scrupolosamente la pulizia della zona di lavoro in quanto la lavorazione deve avvenire sempre su zona priva di trucioli.

RAMPA DI ATTACCO O FORO?

Alcune tipologie di utensile e/o materiale da lavorare non digeriscono facilmente l'eventuale rampa dal pieno (pensiamo alla partenza di sgrossatura di una tasca, magari su un W300); in questi casi sarà necessario prevedere un foro che corrisponderà poi al punto di partenza. In linea generale posso però dire che, su acciai bonificati ed anche alcuni pretempra, su allumini ed ottoni una "generica" fresa a 4 tagli non ha grossi problemi a fare il suo ingresso in rampa (con un'inclinazione indicativa di 2°), quindi i fori di apertura possono tranquillamente essere evitati.

ESEMPI APPLICATIVI

Tasche cieche o passanti (in queste ultime si evita l'odiosa "cartella", bestia nera di qualunque inserto da alto avanzamento), contorniture di piastre, lavorazioni 2.5D in generale. Lavorazioni su forme tridimensioni complesse (con opportuna rilavorazione dei terrazzamenti), sgrossatura in presenza di staffaggi poco robusti, sgrossatura su macchine non idonee ad altre tipologie di asportazione, lavorazione di materiali che tendono a scaldare (alto tenore di cromo, ad esempio) o che tendono ad incollarsi sul tagliente (vedasi Inconel per esempio).

E LA LAVORAZIONE TROCOIDALE?

Ho menzionato la lavorazione trocoidale ad inizio, dicendo che non ritengo corretto l'utilizzo di tale nome per la lavorazione in oggetto. Il motivo è presto detto, pur precisando che si tratta di una mia interpretazione personale: la definizione di trocoidale si rifà ad una geometria ad arco di cerchio (vedasi anche la definizione letterale di trocoide). Le lavorazioni discusse sopra non usano necessariamente geometrie riconducibi ad un arco di cerchio ma ad una geometria che si adatta alla forma da lavorare (infatti viene definita anche fresatura adattiva) che può dunque somigliare anche ad un trapezio con gli angoli raggiati.

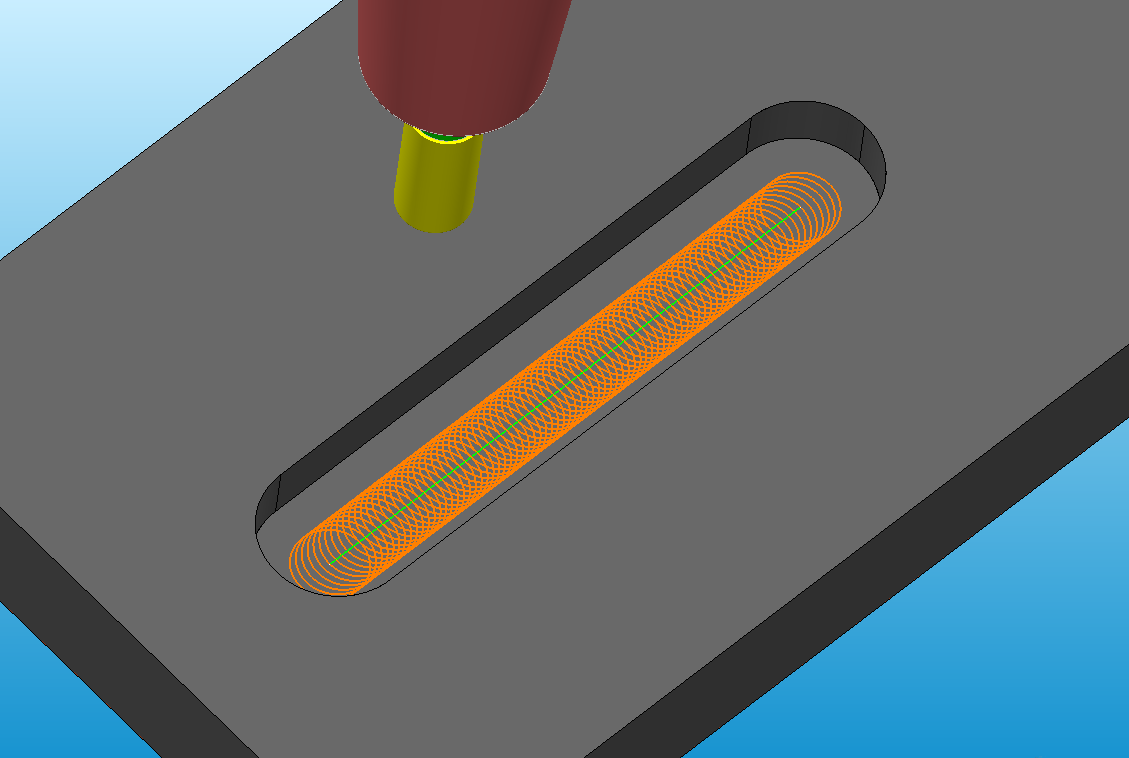

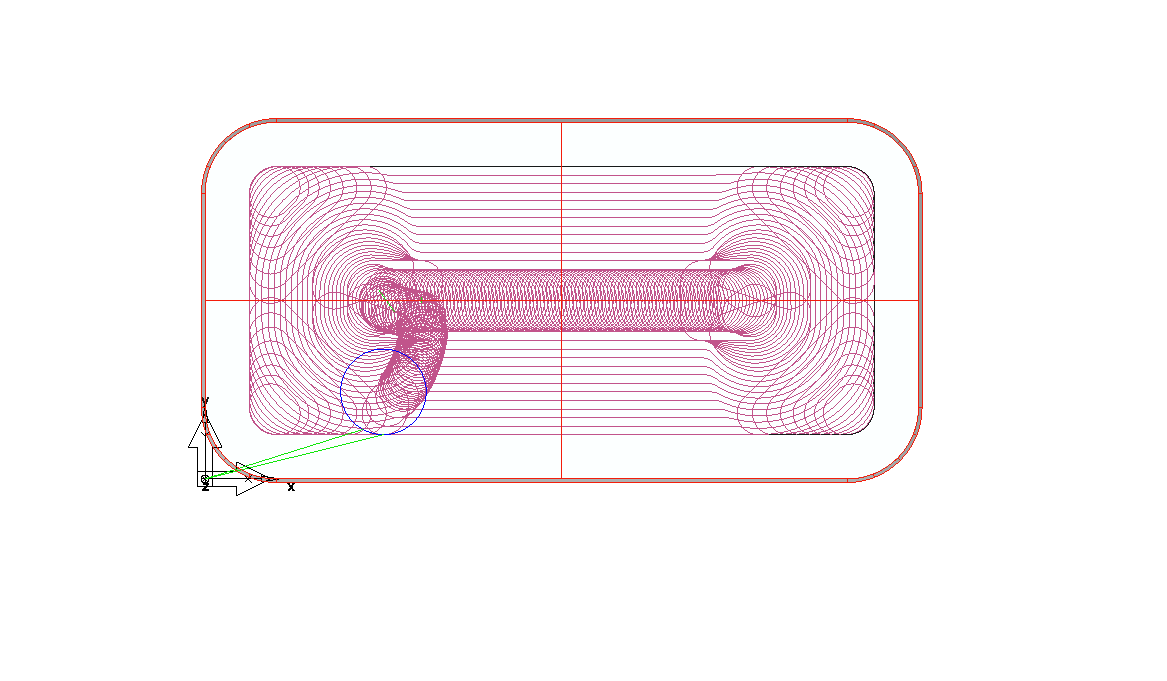

La lavorazione trocoidale "vera", sempre a mio parere, è quella lavorazione che i programmatori iso riuscivano ad effettuare già 30 anni fa a bordo macchina; io mi son sempre limitato a generarla da cam ma comunque sempre in tempi molto remoti (questo perchè il software cam che utilizzo ha da sempre la funzione trocoidale, molto prima che andassero di moda le cicloidali). Il principio di questa lavorazione si basa sulla classica asportazione in centro fresa (per esempio, le scanalature sugli alberi per le "chiavette") dove il diametro fresa fa anche la larghezza della scanalatura (es. fresa diametro 8, scanalatura larghezza 8). Mettendo un diametro di utensile più piccolo ma, al contempo, trasformando la programmazione "centro scanalatura" in trocoidale si riuscirà sempre con una sola passata a fare completamente la scanalatura ma con uno sforzo di taglio molto minore ovvero un avanzamento molto maggiore.

Nell'immagine si vede in verde la traiettoria centro fresa che sarebbe stata utilizzata da un utensile largo tanto quanto la scanalatura da fare; in marrone invece la traiettoria trocoidale utilizzata da un utensile di diametro più piccolo (la differenza tra il diametro fresa e la larghezza della scanalatura corrisponde al doppio del raggio dei trocoidi).Il vantaggio appunto è che si avranno sforzi di taglio molto minori rispetto alla lavorazione lineare, dove l'utensile notoriamente ha un angolo di presa di 180°.Personalmente la utilizzo anche oggi per alcune lavorazioni molto semplici (scanalature appunto). Va però a questo punto fatta una netta distinzione tra questa trocoidale e la cicloidale oggetto di tutta la discussione: la seconda è una lavorazione con un algoritmo di calcolo complesso, che deve mettere in fila tutta una serie di risultanti a seconda dei parametri inseriti e che, almeno nel caso di Powermill, deve essere in grado di dirmi se ho impostato qualche parametro scorretto (ad esempio un passo Ae troppo elevato). La prima invece è e rimane una lavorazione "ignorante", dove l'Operatore inserisce dei dati ed il calcolatore si limita a produrre il percorso richiesto; se il passo o il raggio dei trocoidi fossero sbagliati, deve essere l'Operatore a verificarlo. Per assurdo dunque, nella sua estrema semplicità (anche nella quantità di blocchi di programmazione) è da sempre un tipo di lavorazione per Operatori esperti.