FRESE A SEGMENTI CIRCOLARI - A BOTTE

Definite altrimenti “frese a botte” oppure “barrel”; il presente documento per descrivere alcuni scenari operativi che ho incontrato con queste tipologie di utensile, premettendo fin da ora che sarà uno scritto idoneo ai neofiti della materia e, soprattutto, senza la pretesa di sostituirsi alle informazioni che il vostro utensiliere vi può dare in merito. Infatti la mia esperienza attuale in questo campo è piuttosto limitata e riconducibile a poche applicazioni, la prima delle quali avvenuta soltanto nei primi mesi del 2017.

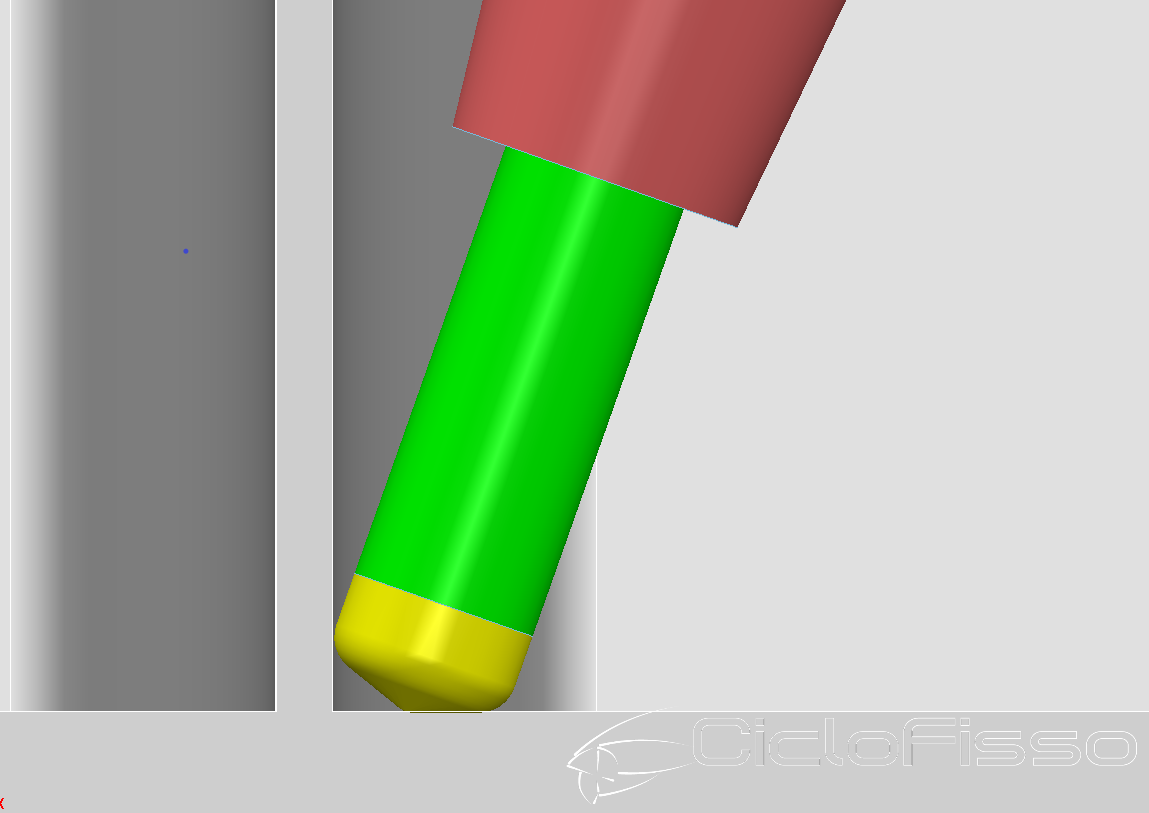

Le tipologie geometriche di fresa a segmenti circolari di cui conosco l’esistenza sono rappresentate nell'immagine qui a lato.

Che cosa si intende per “segmenti circolari”? Rispetto ad una qualunque fresa sferica, questi utensili hanno la caratteristica di avere solo una porzione (segmento) del raggio da cui deriva la propria geometria; infatti una qualunque fresa sferica (detta anche a palla, raggiata, etc) avrà il proprio raggio di “lavoro” pari al raggio operativo. Tradotto: fresa sferica diametro 10 sarà sempre raggio 5, fresa sferica diametro 16 sarà sempre raggio 8 eccetera, e comunque con un angolo del raggio in lavoro sempre di 90° (a meno che non si tratti di fresa conica, dove avremmo 90° meno l’angolo conico). Se vogliamo invece paragonare una fresa torica, ci troveremo con un raggio “di lavoro” sempre inferiore al raggio operativo. Tradotto: fresa diametro 10 potrebbe essere raggio 1,2,3 ma mai più di 4 (altrimenti non sarebbe una torica…). Stessa “regola” della sferica invece per il valore angolare del raggio in lavoro.

Una fresa a segmenti circolari, invece, rispetto il diametro di lavoro avrà un raggio di gran lunga più grande (ad esempio, la tipologia 2 in immagine con diametro del gambo pari a 16 può raggiungere il raggio 1000!!!), con però una porzione angolare limitata rispetto i 90° menzionati sopra.

Prima di capire perché queste caratteristiche sono così determinanti bisogna anzitutto descrivere alcuni scenari operativi in cui collocare questo tipo di utensili; secondo il mio punto di vista possono essere impiegati con profitto in tutte le fresature di pareti e basse pendenze in cui vi siano delle sagome più o meno complesse. In funzione poi di quale tipologia si sceglie si potranno lavorare pareti inclinate di forma piana, finti piani sia di forma piana che leggermente sagomata. Trovo invece poco idonee le lavorazioni dei piani e delle pareti verticali, salvo non si tratti di sbalzi importanti dove invece l’utensile a segmento circolare diventa piuttosto performante nello schivo collisioni tramite il tilt degli assi rotativi.

Ora veniamo alla domanda lasciata in sospeso poche righe fa: perché si dovrebbero preferire queste frese rispetto alle più classiche toriche o sferiche? Per un semplice motivo, la possibilità di usare passi laterali (Ap/Ae) molto più ampi rispetto alle tipologie classiche. Questo si può tradurre in due modi: a parità di larghezza di passata (rispetto ad una sferica/torica) si otterrà un’altezza di cresta (che a sua volta possiamo tradurre in rugosità) molto più bassa, a parità di cresta si otterrà una larghezza di passata molto più cospicua. Ed il tutto si ritraduce in un tempo di realizzazione molto più ridotto.

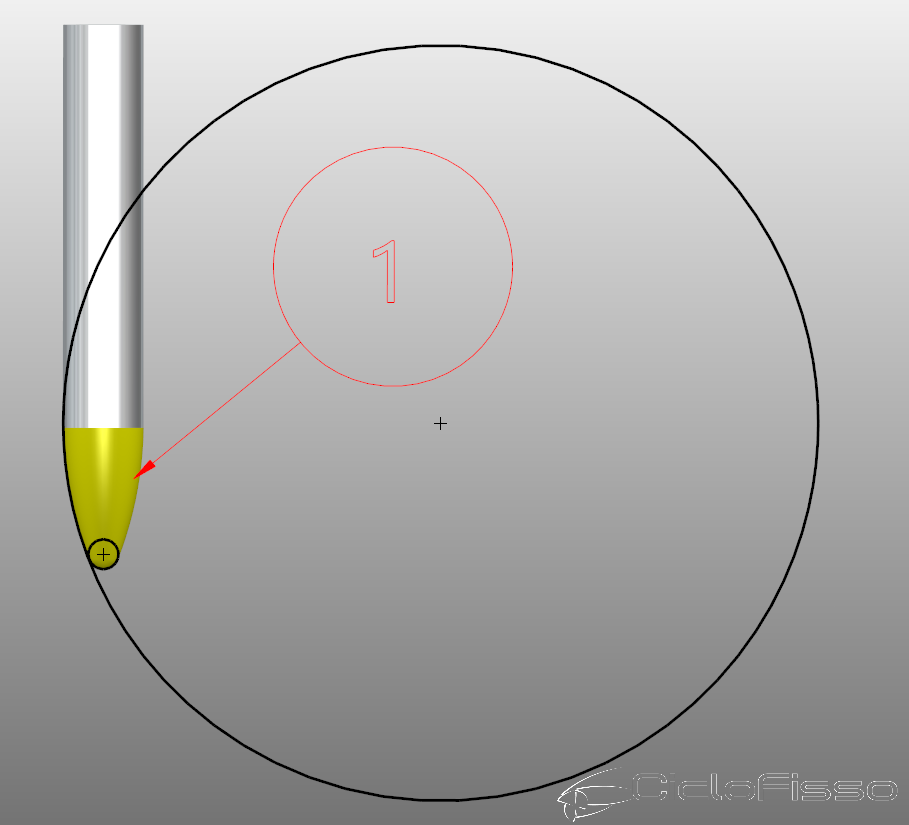

Ora una rapida descrizione di ogni singola tipologia: nella rappresentazione grafica, il cerchio grande nero rappresenta il raggio operativo mentre i cerchi più piccoli rappresentano il raggio di “punta”.

AD OGIVA

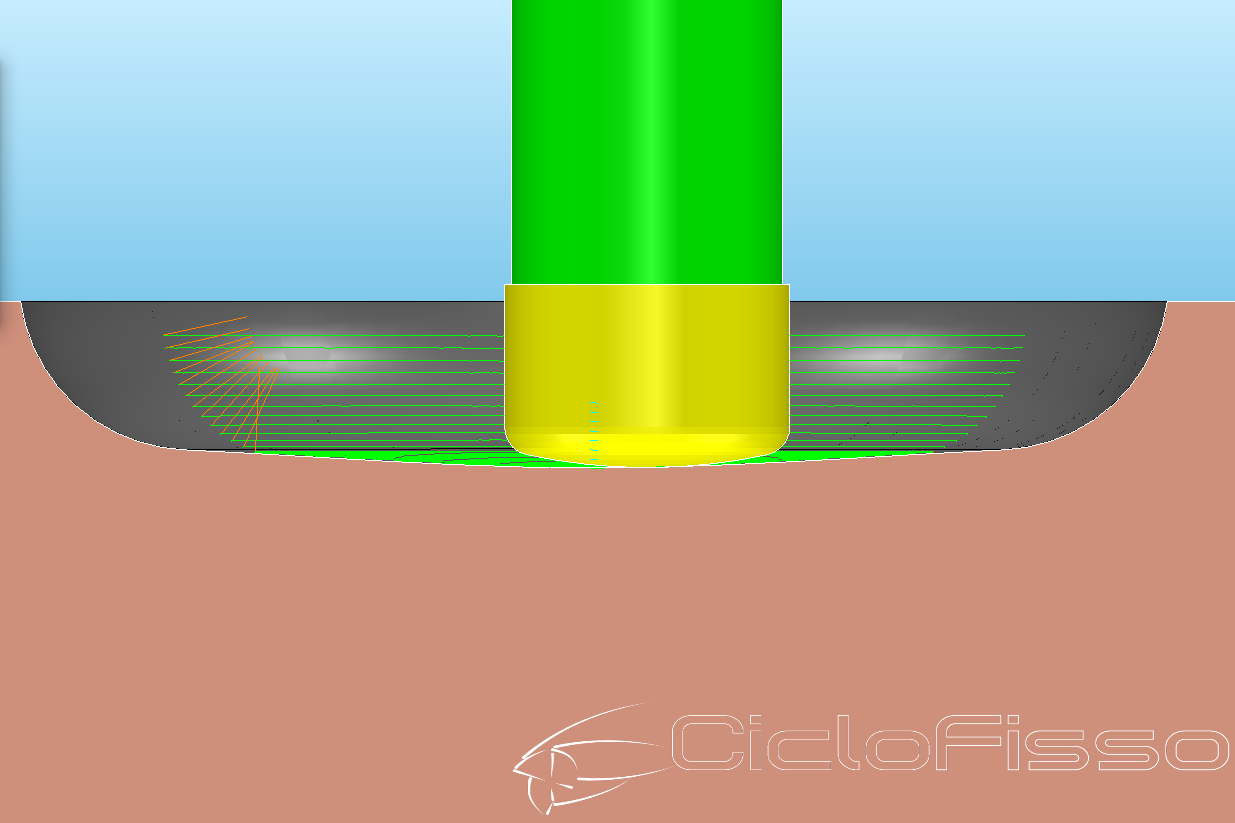

Questa tipologia risulta vantaggiosa in zone ripide e con sagome “variabili”. Raggio operativo ampio, raggio di punta piccolo. In presenza di “fondi” (esempio, una tasca a pareti inclinate e sformi variabili, nella quale le pareti vengono finite con questa fresa) è necessario fare un doppio percorso perché altrimenti rimarrebbe del residuo (vedi immagine qui sotto):

La ripresa si può effettuare con lo stesso utensile e lavorando di punta (con il raggio piccolo), a patto ovviamente di ridurre l’Ap in modo da mantenere la rugosità ottenuta con il “raggio grande”.

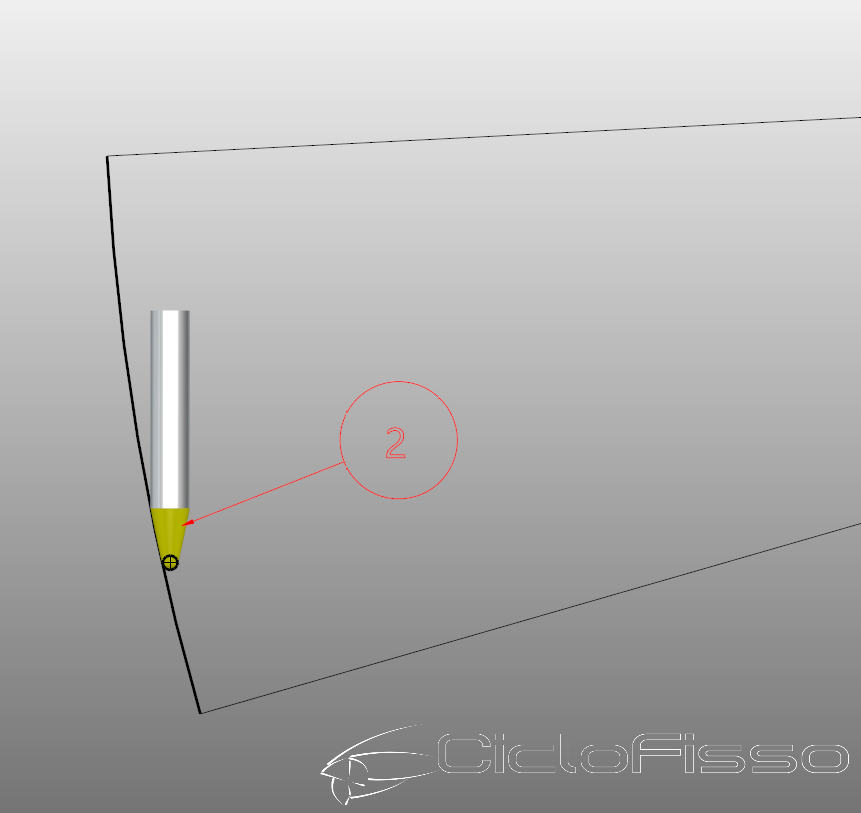

CONICA

Questa tipologia è molto similare alla precedente ma ha un raggio operativo molto più ampio (come detto in precedenza, in alcuni utensili si arriva ad avere raggio 1000). Perde di duttilità rispetto la precedente, è molto idonea a lavorare pareti sformate di forma piana (non sagomata) in quanto può essere paragonata ad una fresa conica. L’ Ap è il più alto raggiungibile con questa famiglia di utensili (passi prossimi ai 5mm con una cresta teorica di 0,0032mm).

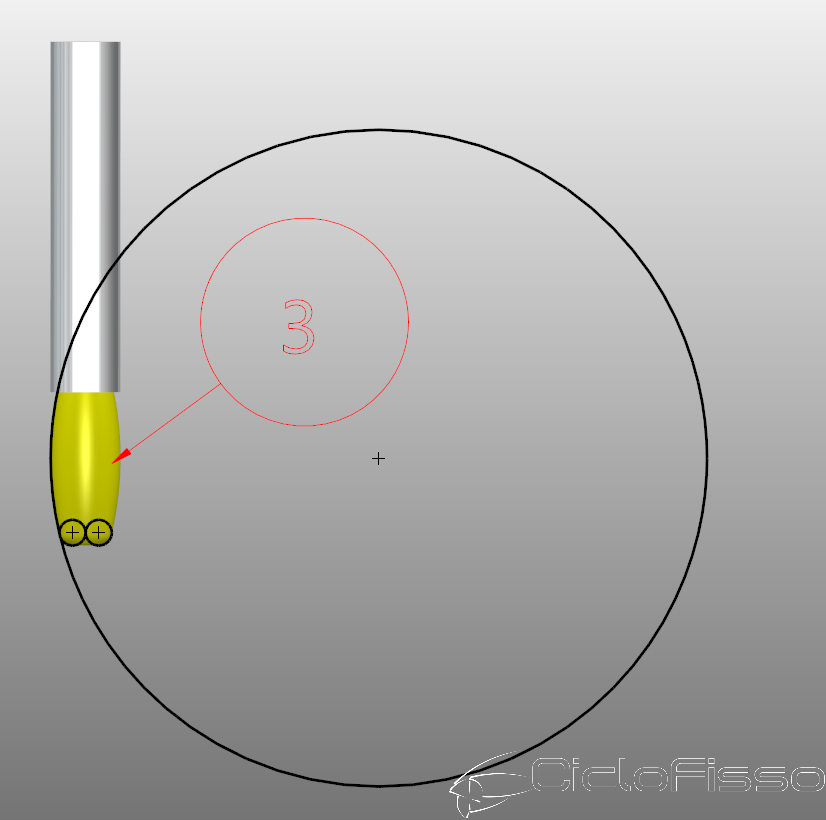

A BOTTE

E’ la tipologia che dona il “nome volgare” a tutta la famiglia. Forse è anche la tipologia più “antica”. Può lavorare “solo” pareti, nei bassipiani non avrebbe alcun senso (o almeno a me non viene in mente nessun impiego profittevole, al momento).

LENTICOLARE

A differenza delle altre tipologie finora citate, questa è idonea a lavorare anche in macchine a 3 assi (qualora si lavorino bassopiani entro una gradazione tale per cui con asse utensile verticale la parte in lavoro sia sempre quella del raggio maggiore). Come detto, è idonea a lavorare le basse pendenze.

CONICA CORTA

Unisce il vantaggio del conico con la possibilità di lavorare superfici piane. Impiego tipico: il fondo della tasca citata durante la descrizione della tipologia ad ogiva, dove le pareti costringerebbero l’utilizzo di un utensile piatto per finire il piano (lavorazione 3 assi) con un gambo molto lungo e a rischio vibrazioni; utilizzando questa fresa e gli assi rotativi si può evitare di lavorare con sbalzi importanti. Vedasi immagine:

Anche se viene chiamata conica, è sempre e comunque una porzione di raggio (segmento) e quindi il calcolo della passata va fatto tenendo conto della cresta.

Queste le tipologie di mia conoscenza. Ci sono poi forme apparentemente diverse rispetto a quanto sopra ma che, in realtà, hanno solo valori radiali diversi (che ne causano appunto una forma a vista diversa, ma il principio operativo rimane il medesimo di quelle già descritte).

Quali materiali lavorare? In realtà in tutti i cataloghi che ho visto e sfogliato finora vengono indicati tutti i materiali tranne i temprati sopra i 55 Hrc. Visto il costo di questi utensili (del quale accennerò qualcosa più avanti) al materiale da lavorare vanno fatte considerazioni più economiche che tecniche; se il materiale in oggetto consente velocità operative elevate o elevatissime già con le classiche frese sferiche/toriche, bisognerà calcolare se e quanto vantaggio in termini di tempo può produrre un segmento circolare e, soprattutto, se tale vantaggio ripaga la differenza di costo dell’utensile, avanzando pure qualcosa per il disturbo. Nella realizzazione del pezzo singolo o della piccolissima serie, inoltre, andrà considerato anche il costo di programmazione cam, ben più elevato rispetto alla programmazione di frese standard.

Vantaggi e svantaggi riscontrati finora: come vantaggio principale posso sempre indicare la velocità di esecuzione: se applicate correttamente rendono sempre rispetto a sferiche/toriche. In presenza di forti sbalzi e che diversamente richiederebbero utensili molto lunghi, con queste frese (ed i 5 assi) si riesce a limitare di molto lo sbalzo utensile. Un’altra cosa importante e che ho notato finora è la loro scarsa propensione ad avere il rifiuto al taglio: fermo restando che il “ventaglio” di materiali in cui le ho finora impiegate è molto ridotto, al momento ho notato che su zone ripide e su materiali nei quali la classica sferica tende a “flettere” lasciando indietro poi dei centesimi di materiale, con ogiva, conica e (forse) anche a botte il rifiuto non c’è o è molto limitato. Questa circostanza è facile da rilevare, seppur in maniera molto empirica: rieseguendo lo stesso percorso che ha già lavorato il pezzo non si sente “picchiettare” l’utensile sul manufatto. Altro vantaggio riscontrato su più di una tipologia provata è “l’aggressività” dell’asportazione: in circostanze in cui l’utensile sferico o torico toglierebbe un paio di decimi (pena flessioni molto rilevanti e conseguenti residui di materiale non lavorato, oltre ad un affaticamento dell’utensile prematuro) con queste frese si possono togliere quantità di materiale molto più elevate, senza perdere in qualità superficiale o in vita utensile. In un caso sono arrivato a non fare il doppio ciclo sgrossatura e finitura ma misura finale direttamente, con materiale pieno (era comunque alluminio).

Ci sono comunque anche degli svantaggi: il costo dell’utensile rimane importante, e a tal riguardo avevo detto che avrei accennato qualcosa; se è vero che dal 2017 ad oggi i prezzi di questi utensili si sono abbassati (almeno, per quel poco che ho potuto vedere il costo nel 2017 era in alcuni casi improponibile, oggi è sicuramente maggiormente sostenibile), è altrettanto vero che un diametro “importante” ha un prezzo di listino ancor oggi di parecchie centinaia di euro (diciamo tra i 200€ ed i 300€, cifre molto indicative). Altro svantaggio è la necessità di elaborare un percorso utensile (cam) molto più specifico e, in alcuni casi, tendente allo “scientifico”; ad esempio, nelle pareti sagomate serve un cam in grado di calcolare le passate variabili in funzione della cresta e della morfologia del pezzo, pena la perdita di una parte del vantaggio temporale. Inoltre, soprattutto con botte ed ogiva, serve calcolare un doppio percorso per lavorare la parte di residuo lasciata dalla lavorazione principale (vedi immagine riportata in precedenza, nella descrizione della tipologia ad ogiva). Il tutto si traduce in un Operatore Cam esperto ed una stazione cam altrettanto performante.

In ultimo, fatte le dovute eccezioni (vedi lenticolare, oppure conica con gli stessi esatti gradi del manufatto da fresare) serve sempre una macchina 5 assi, direi continui e non posizionati (quindi in presenza di “solo” 3+2 io farei analisi approfondita su reale possibilità di applicazione). Con tutte le complicazioni che ne conseguono.

Ora vado a descrivere tre applicazioni reali che mi son capitate nel tempo. Solo di una potrò mostrare materiale video e fotografico, mentre delle altre due cercherò di riprodurre degli esempi virtuali il più attendibili possibile (sono stati eseguiti in settori in cui vige l’NDA e, pertanto, non è possibile la diffusione di informazioni e materiale riguardanti tali applicazioni).

ESEMPIO UNO: FRESA LENTICOLARE

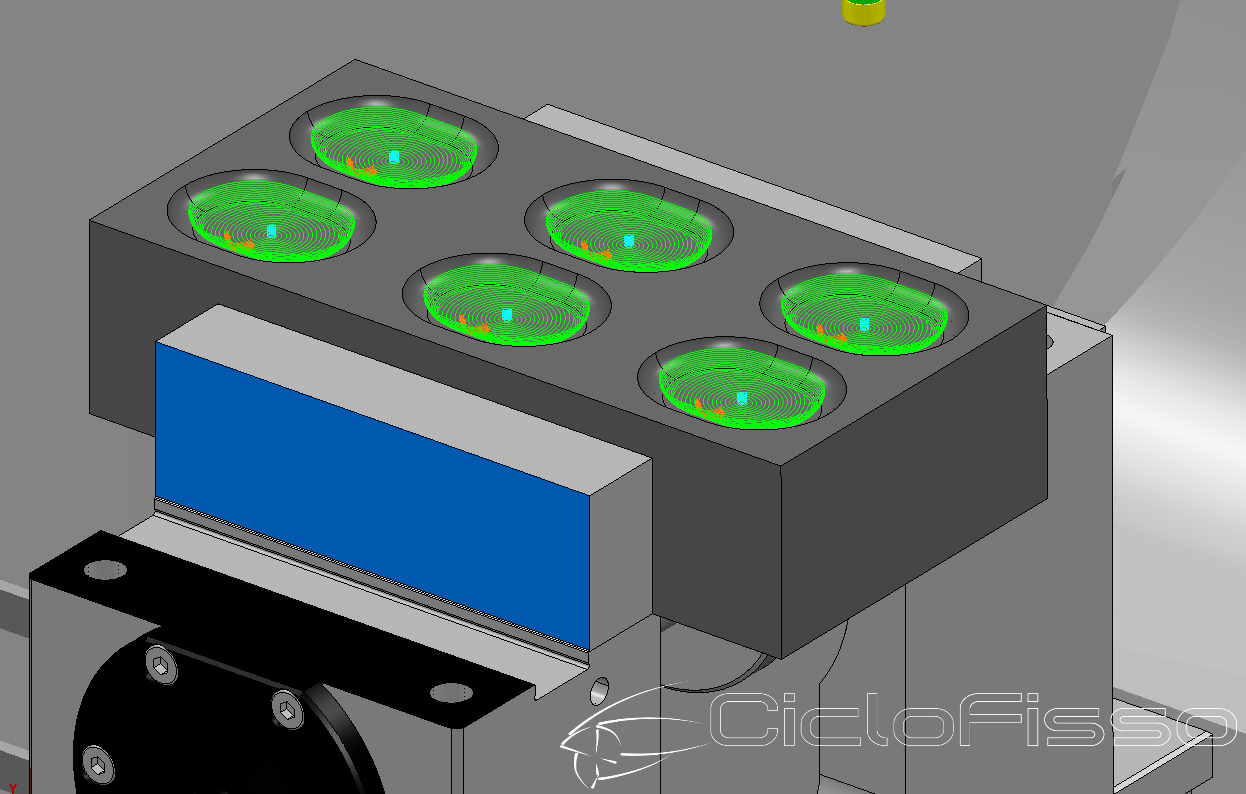

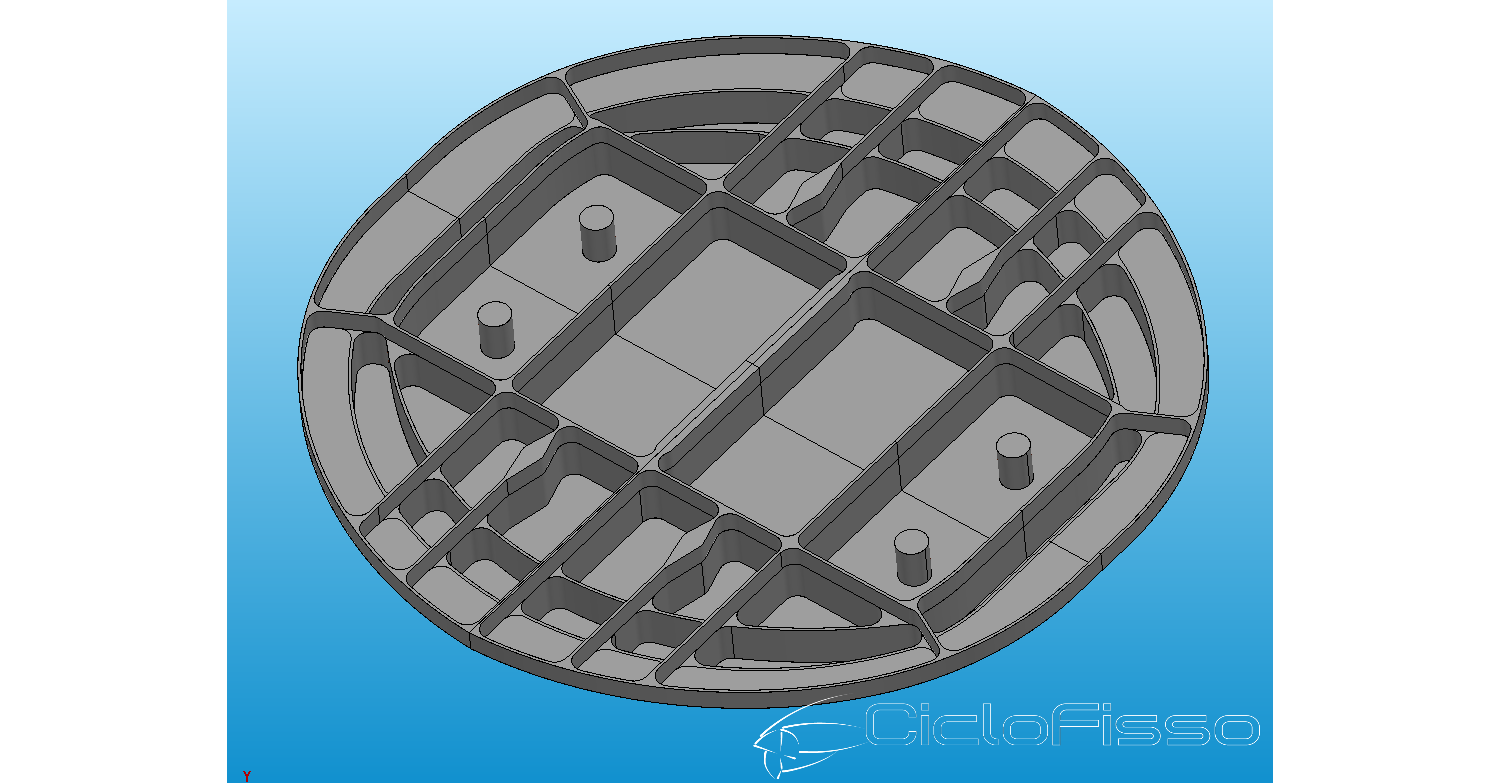

L’esempio (come detto, virtuale) riguarda la lavorazione di una tasca a fondo sagomato (dunque non piana) con una macchina 3 assi. Si tratta di un manufatto di media produzione e pertanto lo scopo dell’applicazione era ridurre i tempi di realizzazione rispetto alla “classica” applicazione di fresa sferica.

|

|

In immagine qui sopra è possibile comprendere di che tipologia di manufatto si tratta. La “vaschetta” (in un numero di 6 per ogni manufatto) ha come detto fondo non piano ma sagomato (vedi immagine qui sotto):

ed ha inoltre il raggio di raccordo variabile (dunque anche volendo fare un utensile speciale che con una passata facesse tutto il raggio non sarebbe comunque possibile).

La strategia che ho scelto di adottare è stata una spirale dal centro verso fuori, con rampa elicoidale di attacco (vaschetta non sgrossata del tutto, vi è entrato parzialmente un utensile di grandi dimensioni che ha tolto giusto qualche cm3 di materiale), passo della spirale calcolato sulla cresta massima concessa. Lavorazione del raggio invece con una curva di partenza combaciante con la “pianta” del raggio stesso. Fresatura con il raggio piccolo della fresa, quindi con passate ricalcolate non sul raggio grande dell’utensile (20mm) come nella precedente porzione a spirale, ma sul raggio piccolo (1.5).

Questa applicazione è stata fatta alcuni anni fa, mi risulta sia ancora operativa (pur con tutte le migliorie e sfumature del caso).

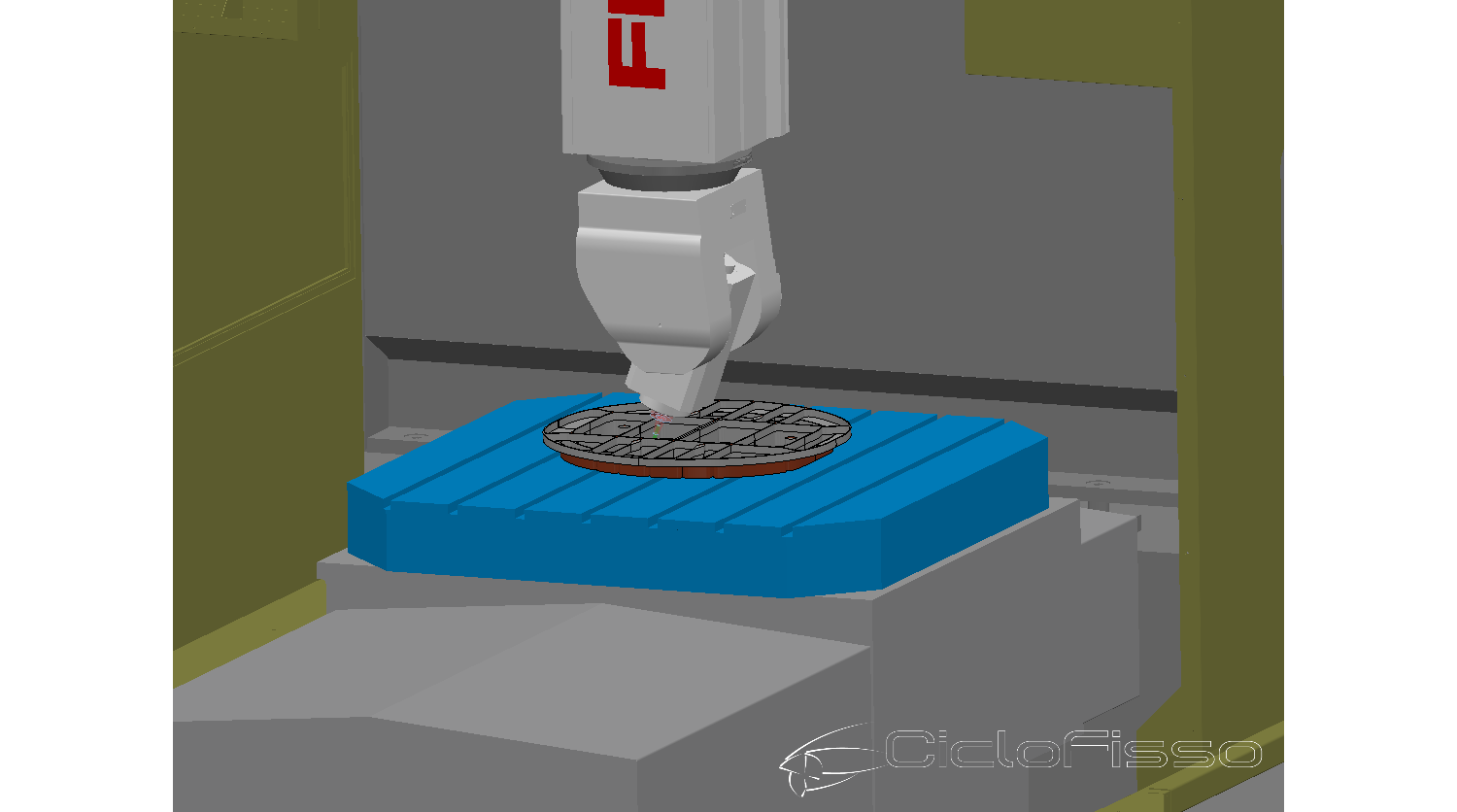

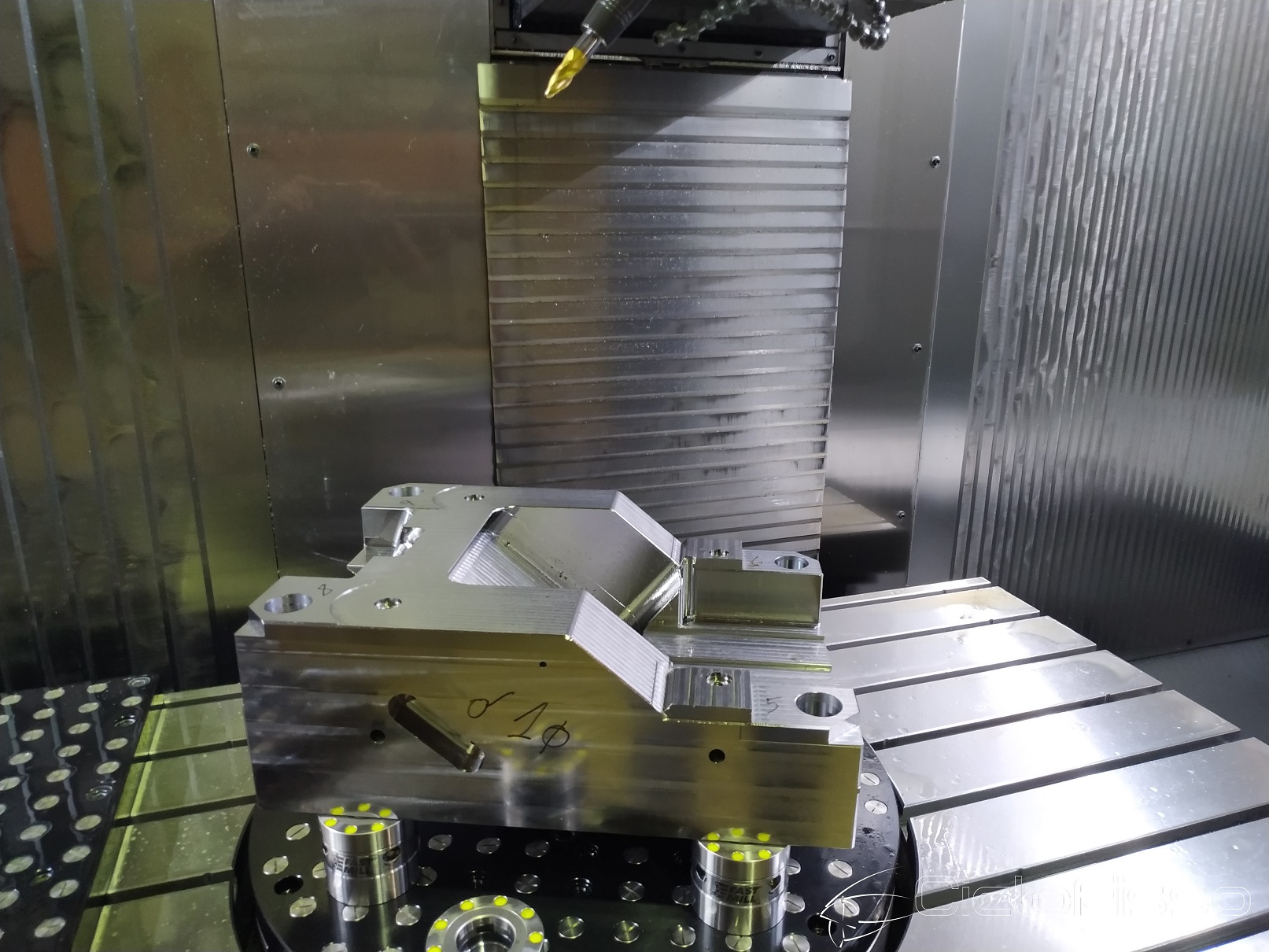

ESEMPIO DUE: CONICA CORTA

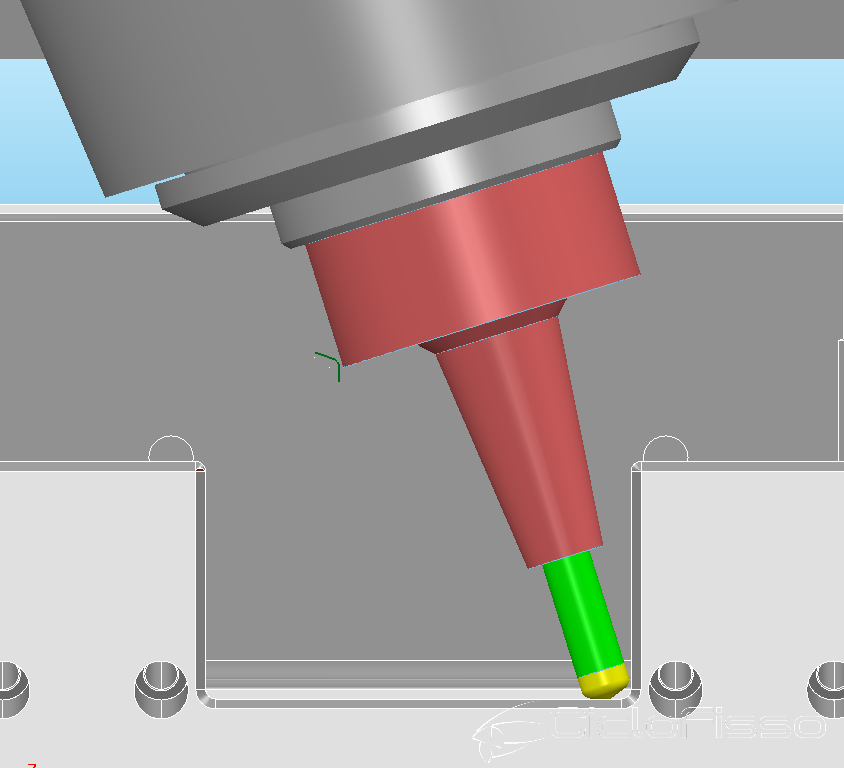

Anche questo esempio sarà solo virtuale (ma aderente all’applicazione originaria). Settore aerospace, materiale alluminio. La richiesta era poter finire dei piani su cave di alleggerimento con un utensile che fosse il più “garbato” possibile (per evitare vibrazioni e risonanze sul pezzo) e, visto che ve ne era l’opportunità, ridurre al minimo lo sbalzo utensile utilizzando i 5 assi continui. Anche questo è un pezzo di produzione.

Tutte le zone da finire erano piane, quindi la tipologia conica corta è la più idonea. Il pezzo risulta di dimensioni piuttosto importanti, come pure la macchina nel quale è stato eseguito (una testa-testa con ulteriore sesto asse in tavola). Passo di fresatura utilizzato 1,6mm. Con la stessa cresta una sferica “classica” sarebbe stata utilizzata con un passo di 0,35mm (sarebbe inoltre, con una certa probabilità, stata meno performante anche come avanzamento al dente).

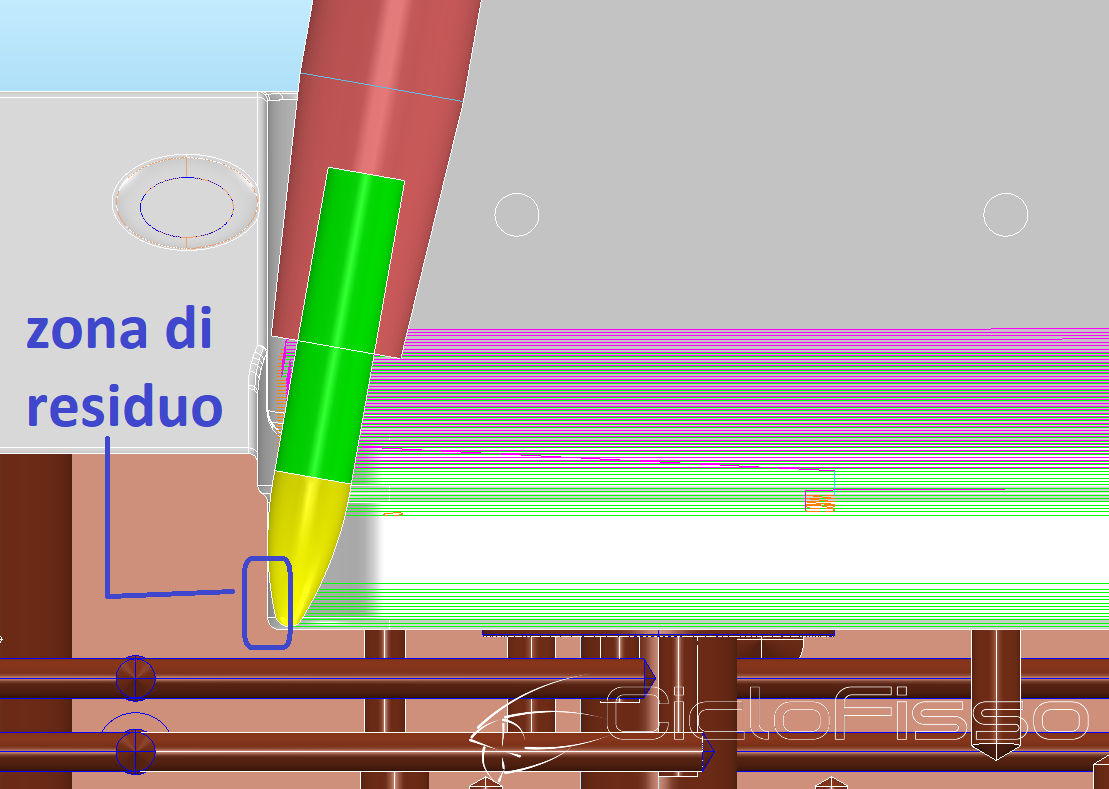

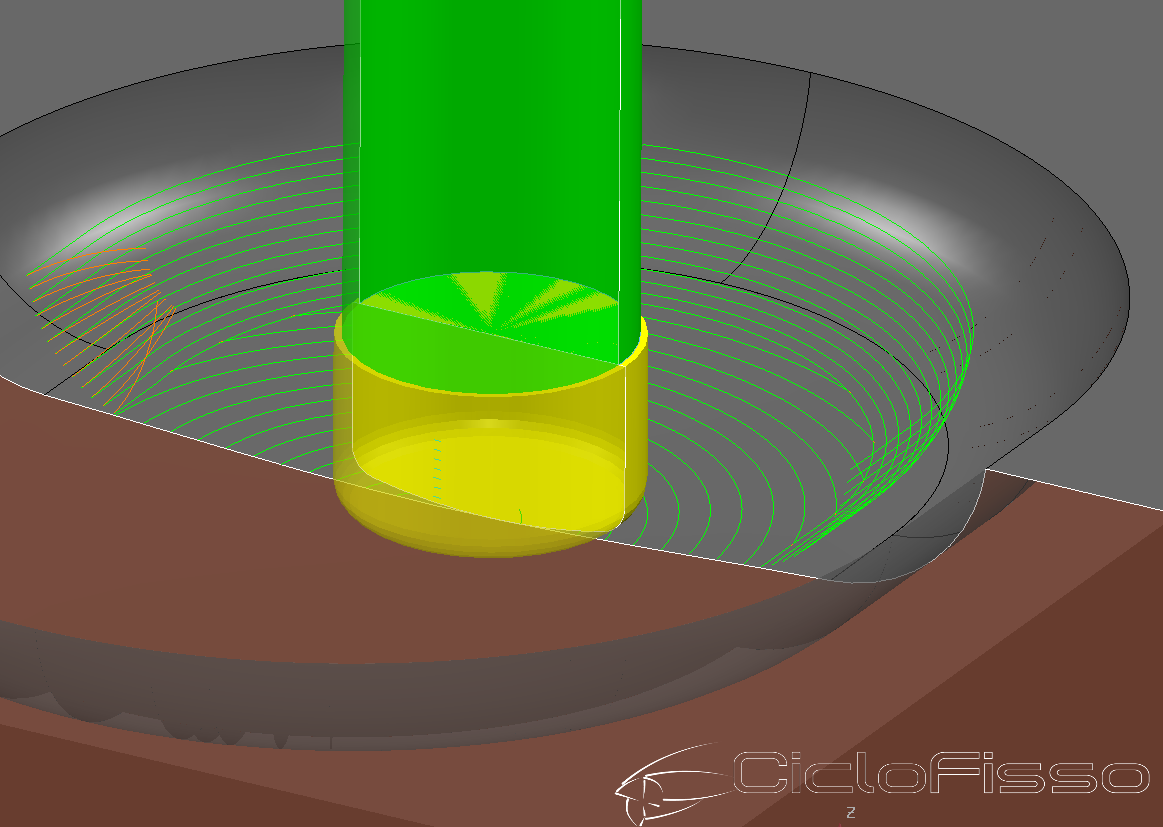

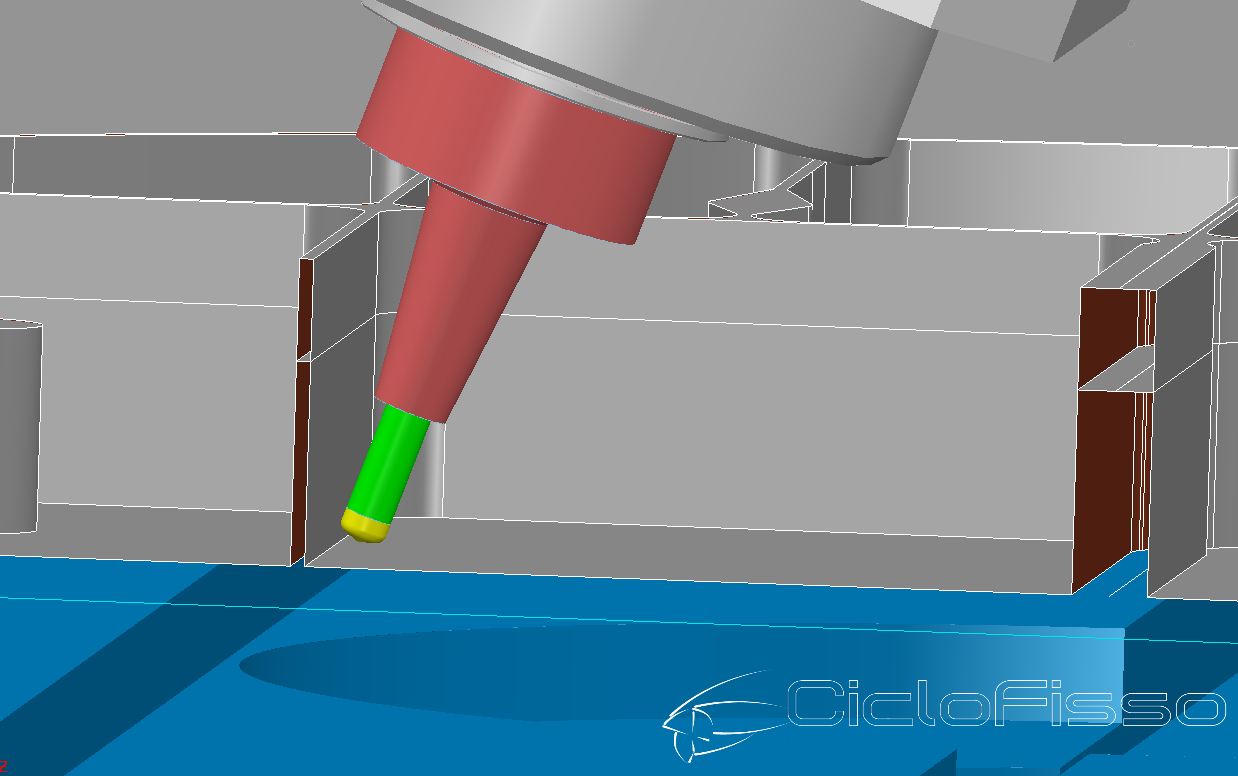

Ora un paio di immagini in cui si vede sia l’orientamento dell’asse utensile rispetto le facce da finire (nel caso 19,5° rispetto la verticale) ed il residuo di lavorazione che rimane a ridosso delle pareti (già menzionato in precedenza):

|

|

ESEMPIO TRE: OGIVA

Questo esempio stavolta sarà reale, con immagini, video e dettagli in più rispetto i precedenti. Applicazione su un portastampi (quindi esecuzione di un solo pezzo), le criticità che hanno portato la scelta di questi utensili sono:

- Necessità di avere il minor sbalzo utensile possibile;

- Necessità di aumentare il passo di fresatura non tanto su pareti regolari quanto su cave con pareti ad angoli variabili;

- Necessità di ridurre al minimo eventuale residuo non lavorato causa rifiuto e/o flessione utensile:

- Necessità di provare l’applicazione anche senza un vero e proprio motivo tecnico, per eventuali futuri impieghi già con know how aziendale.

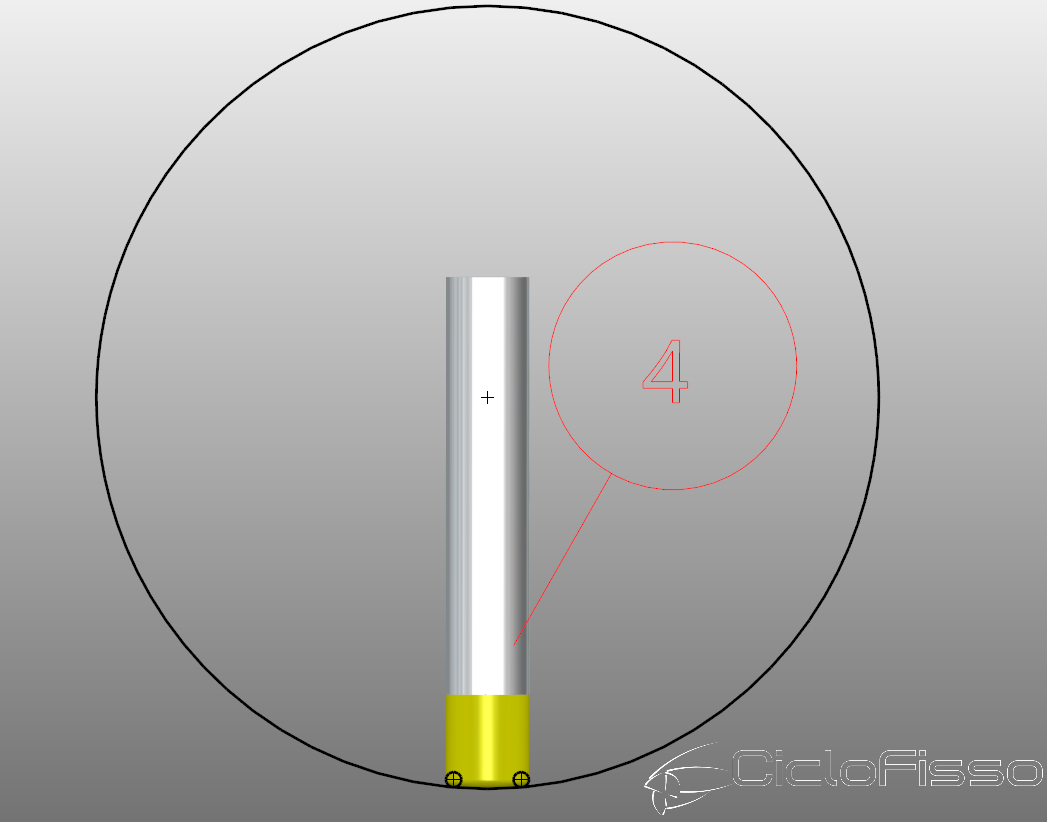

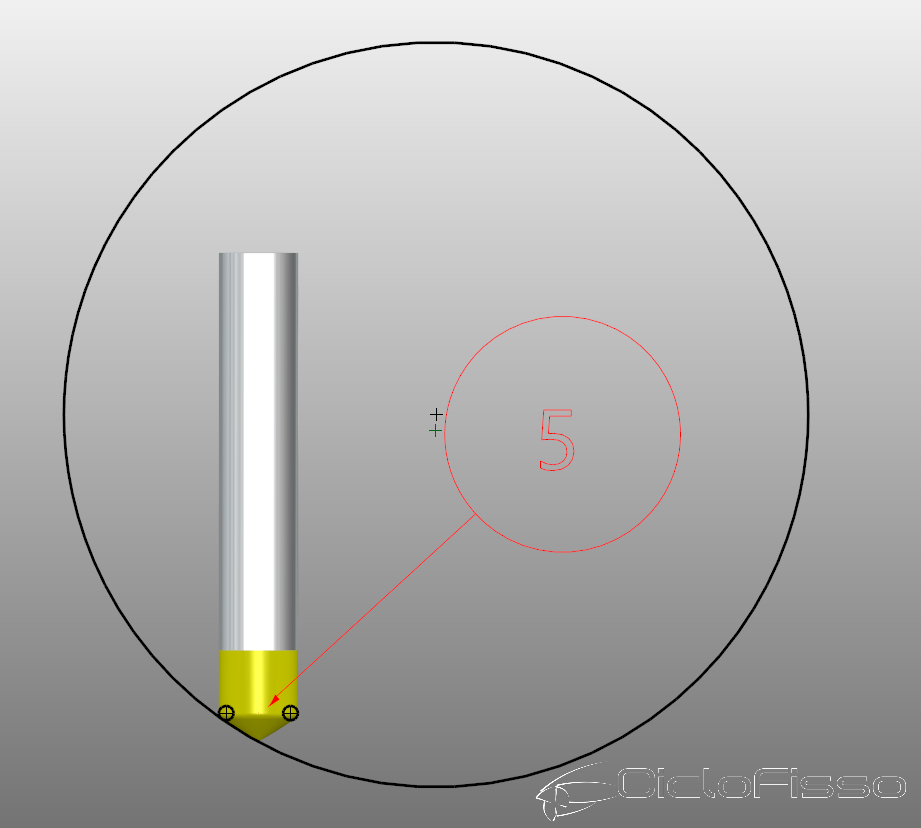

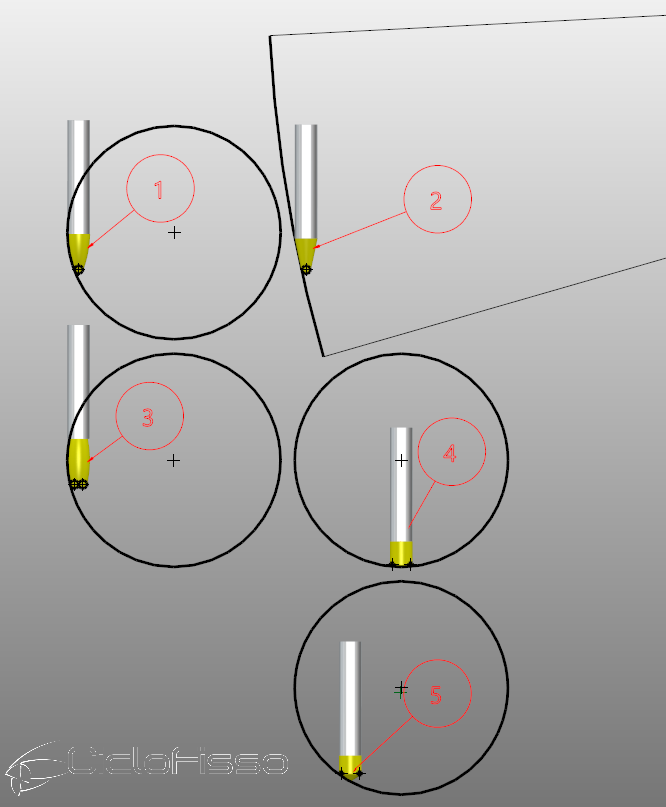

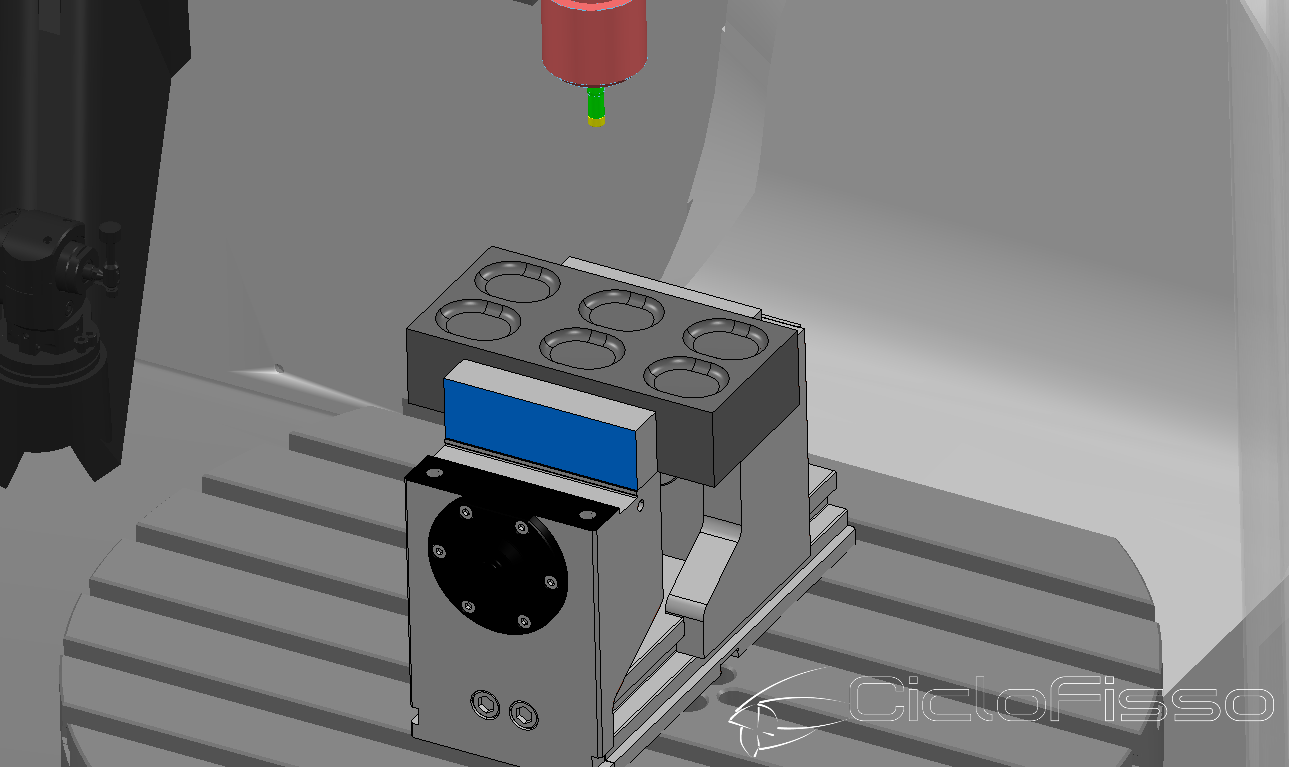

L’utensile impiegato è un diametro 16, montato su mandrino idraulico rastremato:

|

|

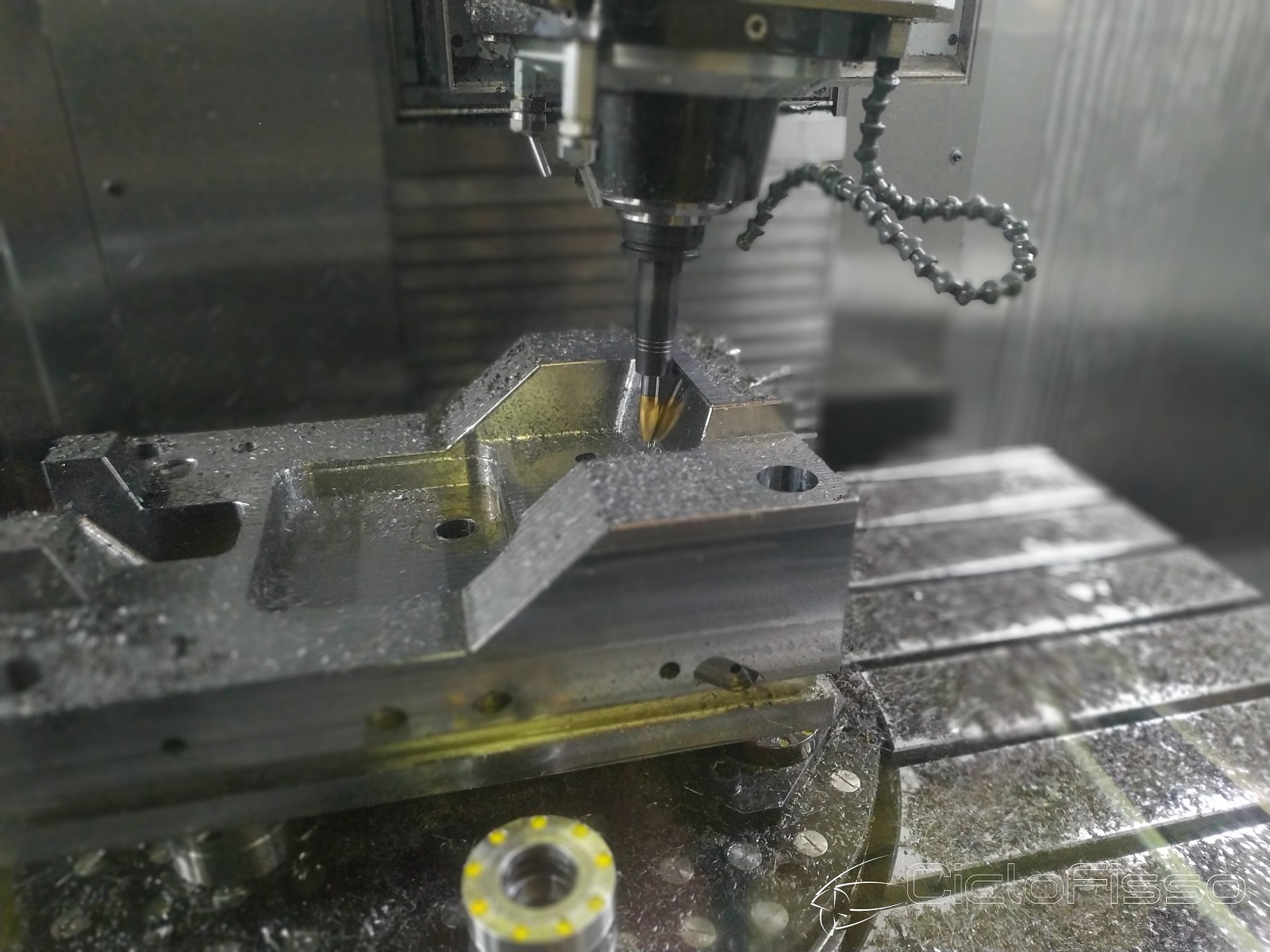

Macchina utensile utilizzata 5 assi continui (testa-tavola).

Più nel dettaglio, l’utensile diametro 16 ha un raggio operativo di 75mm ed un raggio di punta di 3mm. E’ stato utilizzato con uno sbalzo dal portapinze idraulico di 60mm. Il materiale in lavoro è un 1.2312, le operazioni da svolgere prevedevano la finitura di una serie di aree (sia verticali che inclinate, con o senza raggi di raccordo). Il materiale da asportare era teoricamente 0,2mm ma, praticamente, intorno a 0.3-0.35 (usura inserti sgrossatura, diametro nominale e reale delle frese non corrispondente etc etc).

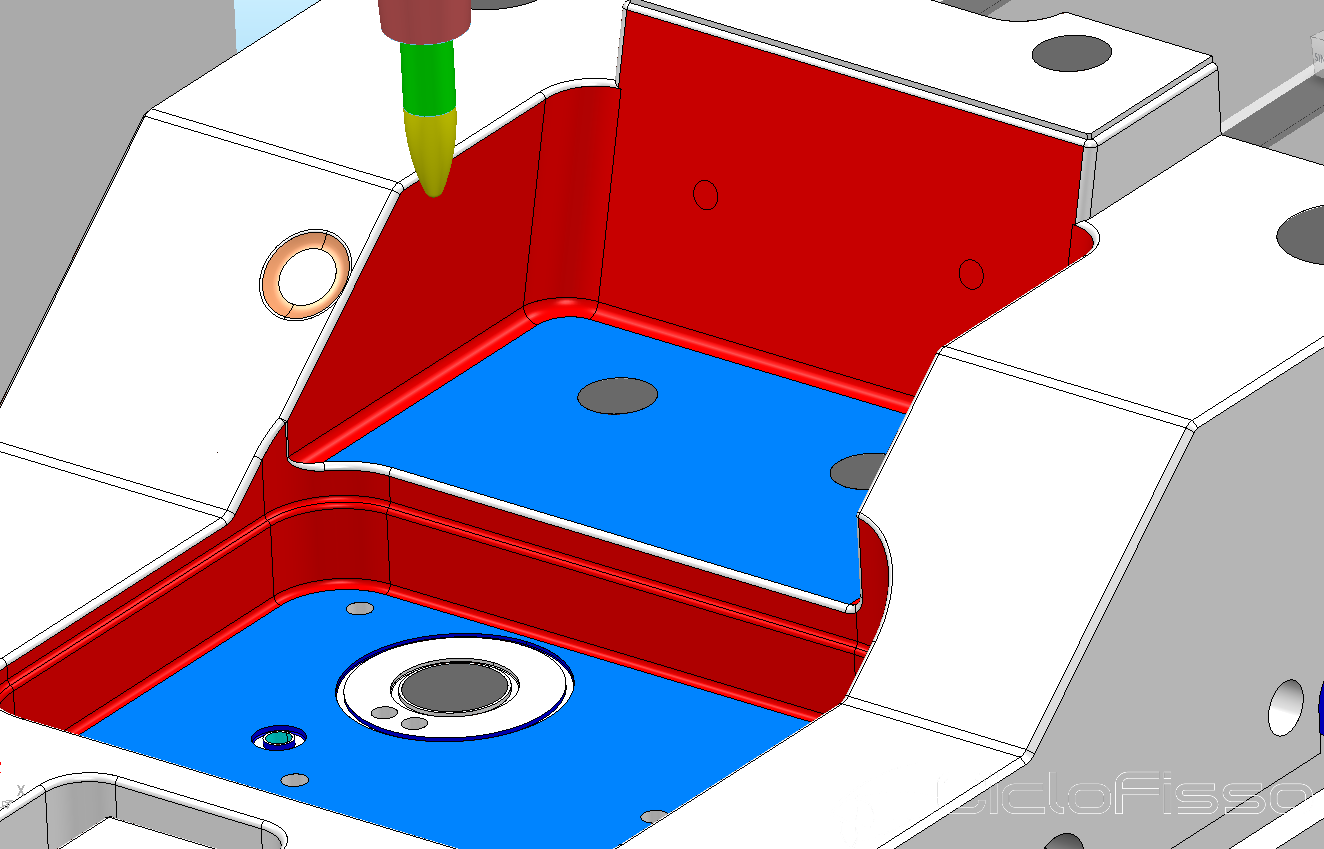

Le zone lavorate totalmente sono rappresentare in rosso nell’immagine qui a lato, mentre le zone lavorate solo parzialmente (per residuo da precedenti lavorazioni di finitura piani che non sono arrivate a ridosso delle pareti causa collisione) sono rappresentate in blu.

Le restanti superfici (bianche) sono state finite con metodi convenzionali.

La lavorazione ha riguardato sia il portastampi matrice che punzone, nel secondo caso la tasca ospitante il punzone stesso è inclinata rispetto l’asse di chiusura stampo:

Con una rugosità teorica impostata a 0.0016, la fresa qui descritta ha richiesto un passo di 0,693mm. Sempre a titolo di raffronto, una sferica pari diametro avrebbe richiesto una passata di 0.32mm.

La parte inferiore del portastampi (la cava porta matrice) non avrebbe richiesto questo tipo di utensile, poteva essere finita anche con utensili convenzionali; tuttavia la scelta è stata fatta anche in funzione della necessità di fare un po’ di esperienza. Ma non solo: vista la grande precisione di questi utensili ed il loro taglio molto “aggressivo”, non vi è stata necessità di fare percorsi di “saggio” per rilevare la misura effettiva ottenuta in fresatura, come non è stato necessario cercare di utilizzare percorsi ed utensili compensabili da bordo macchina; calcolato il percorso utensile con geometria come da informazioni del costruttore, non è stato necessario fare altro, neppure giocare con il sovrametallo negativo.

Il grosso handicap, in questo tipo di applicazione, risiede nella necessità di fare un doppio percorso per togliere il residuo lasciato dalla lavorazione principale (vedasi l’immagine già inserita nella descrizione della tipologia ad ogiva): dovendo lavorare una consistente parte del manufatto calcolando le passate sul raggio 3 (passate da 0.19mm) viene vanificato una parte del vantaggio temporale che questo utensile teoricamente promette.

Ora un video riassuntivo di alcune delle operazioni svolte:

Ringrazio Corradini Ms di Villa Lagarina (Tn) per avermi concesso l’uso di foto e video.

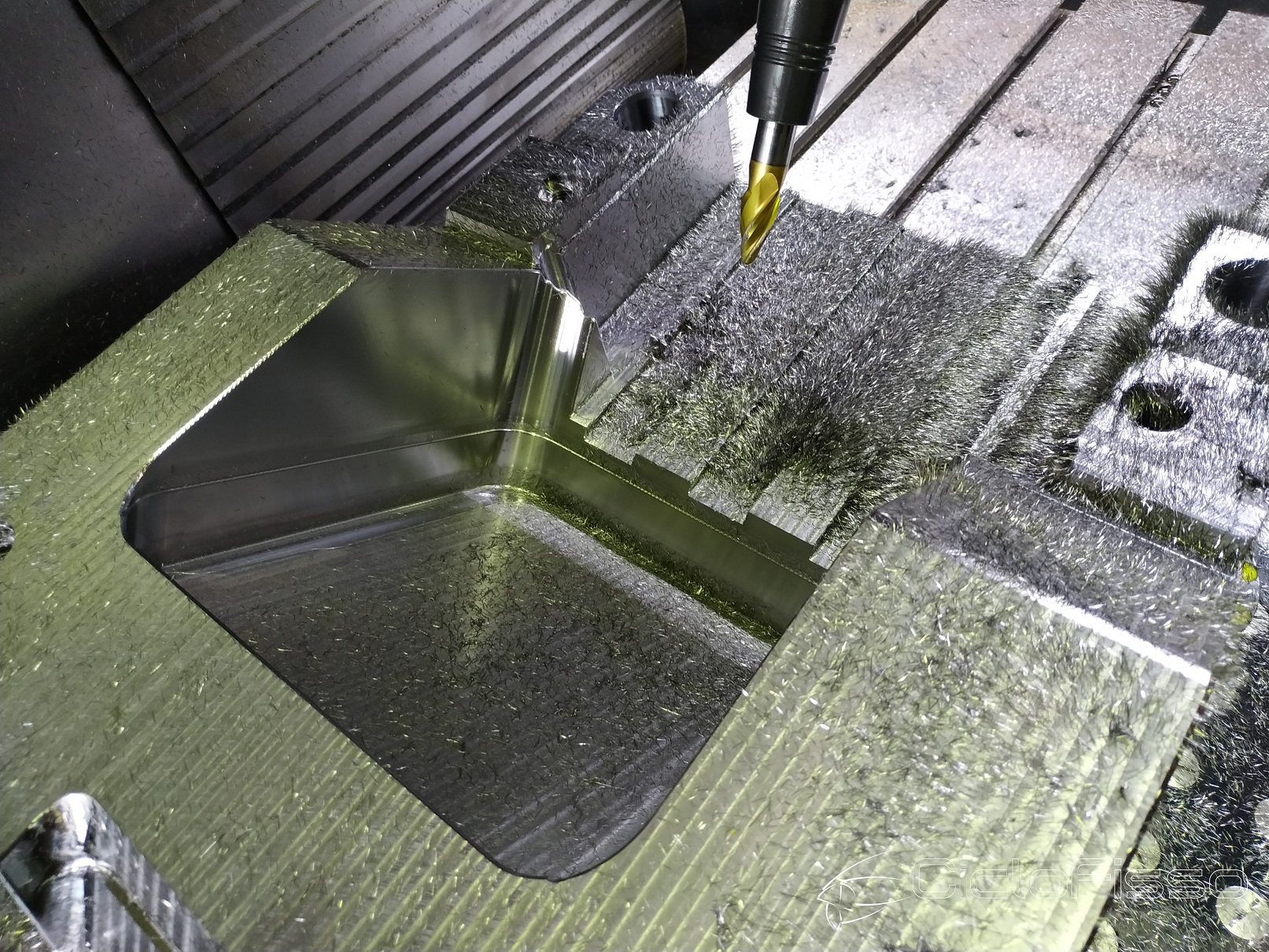

Il grado di finitura ottenuto con queste lavorazioni è visibile in questa foto:

In questa foto manca ancora la rilavorazione con il raggio piccolo.

Produttori attualmente presenti sul nostro territorio: fino ad ora ho evitato accuratamente di fare nomi di Costruttori di utensili; cito solo quelli che conosco io, ce ne saranno forse altri. Emuge-Franken, probabilmente l’utensiliere che ha dato il via ad una certa diffusione o, comunque, ad una conoscenza del tipo di utensile. Poi Wnt-Ceratizit, Fraisa e, da relativamente poco tempo, pare che anche Hoffmann abbia un programma specifico.

Programmazione cam: per quello che mi riguarda ovviamente uso Autodesk Powermill. Se volessi gestirle con Featurecam purtroppo al momento non vi è alcuna funzione che permetta di farlo.

In Powermill la tipologia di utensile da utilizzare per definire questi taglienti è:

- Utensile a botte;

- Utensile sagomato;

- Utensile toroidale disassato

In funzione del tipo di fresa a segmenti circolari è necessario usare una delle tre tipologie di tagliente di cui sopra.

Come tipologia di percorsi, io utilizzo:

- Fresatura superficie;

- Proiezione superficie;

- Offset parametrico;

- Spirale parametrica tra curve.

Altre tipologie di percorso sono meno idonee ma comunque “adattabili” (dipende da quali sono gli obiettivi che si intendono ottenere), ad esempio offset 3D etc etc.

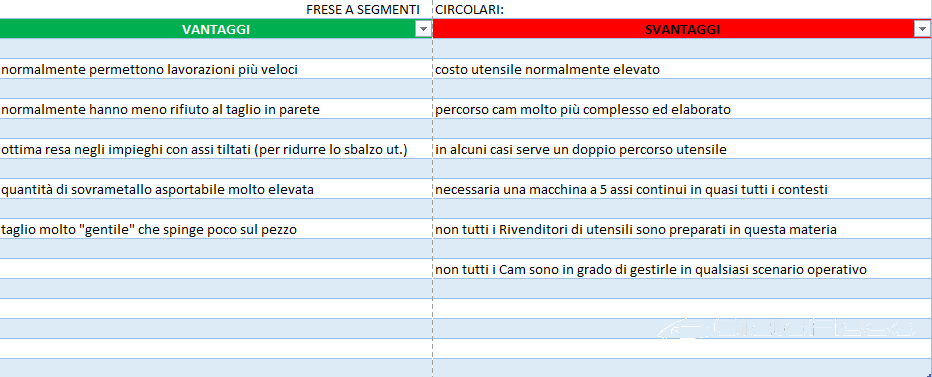

Sintesi finale: ri-elenco vantaggi e svantaggi che ho riscontrato io, aiutandomi con la tabellina in immagine:

Sperando di avere molte altre occasioni di applicazioni in altri settori e con tutte le geometrie disponibili sul mercato, ricordo ai lettori quanto ho scritto nelle prime righe: il presente non deve sostituire né la vostra esperienza né quella del vostro utensiliere. Si tratta di mie opinioni e considerazioni professionali, che possono non trovare riscontro nel vostro scenario operativo o nelle vostre applicazioni.

Filippo Borgato

Ciclo Fisso